Bauteile

Hochdruckschwimmer Regelventile in der industriellen Kältetechnik

Basis dieser Beschreibung sind Hochdruckschwimmer der Fa. TH-Witt.

Der Hochdruckschwimmer-Regler entspannt alles auf der Hochdruckseite anfallende Kältemittel auf die Niederdruckseite, ohne jedoch Gas durchzulassen. Durch diese einfache mechanische Methode wird eine äußerst energiesparende Betriebsweise ohne elektrische Regelung ermöglicht.

Die hochdruckseitige Regelung erfüllt innerhalb der Anlage die Aufgabe der Drosselung durch Kondensat Ableitung. Sie ist deshalb besonders geeignet bei Anlagen mit Zentralabscheidern. Aufgrund der rein mechanischen Betriebsweise ist die Kondensat Ableitung jederzeit ohne zusätzlichen Regelaufwand gewährleistet.

Im Gegensatz zur Niederdruckschwimmer-Regelung befindet sich die schwankende Kältemittelmenge im Zentralabscheider.

Prinzip einer einstufigen Anlage

Im #Verflüssiger anfallendes flüssiges Kältemittel gelangt in den Schwimmer und wird dort bei konstanter Enthalpie zur Niederdruckseite entspannt. Durch die Entspannung im Austritt des Hochdruckschwimmer-Reglers befindet sich hinter dem Hochdruckschwimmer-Regler ein Flüssigkeits-/Gasgemisch, das zum Abscheider strömt.

Vom #Abscheider aus kann das Gas wieder dem #Verdichter, bzw. die Flüssigkeit den #Verdampfer zugeführt werden.

Die Kondensat Temperatur kann sich den äußeren Gegebenheiten entsprechend optimal anpassen, wodurch eine sehr energiesparende Betriebsweise gewährleistet wird. Eine Unterkühlung der Flüssigkeit ist normalerweise ausgeschlossen.

Prinzip einer zweistufigen Anlage

Auch hier ist ein Hochdruckschwimmer-Regler zwischen Verflüssiger und Abscheider montiert, der das Kondensat auf den Mitteldruck entspannt. Ein zweiter Regler wird verwendet, um das Kältemittel zur Niederdruckseite zu entspannen. Zweistufige Kälteanlagen mit Hochdruckschwimmer-Regelung haben einen verbesserten Wirkungsgrad und vermeiden hohe Endtemperaturen der Verdichtung

Da der zwischen MD- und ND-Seite montierte Hochdruckschwimmer-Regler das Kältemittel aus dem MD-Behälter bis zu seinem Abgriffspunkt zur ND-Seite ableitet, wird der ND-Behälter so ausgeführt, dass die komplette schwankende Kältemittelmenge aufgenommen werden kann (ND-Seite und Überschuss der MD-Seite).

SCHWIMMER-REGELUNG- Prinzip

Das in das Hochdruckschwimmer-Regler Gehäuse eintretende Kondensat bewirkt dort, dass der Schwimmkörper angehoben wird. Über eine Hebelübersetzung wird ein Schieber betätigt, der einen entsprechenden Anteil der Drosselöffnung freigibt und das Kondensat zum Abscheider ablässt. Weil der Schwimmkörper Reibungskräfte überwinden muss, findet ein schrittweises Verstellen der Öffnung statt.

Wenn der Flüssigkeitsstand im Schwimmer fällt wird der Schieber über die Öffnung bewegt und verschließt so den Auslass. Wenn die Schwimmerkugel unten angelangt sorgen die geläppten Oberflächen von Schieber und Auslass für einen dichten Abschluss. Der Auftrieb des Schwimmkörpers ist abhängig von Durchmesser und Gewicht der Kugel und von der Dichte der abzuleitenden Flüssigkeit.

FUNKTION DER UNTERDRUCKDÜSE

Damit anfallendes Kondensat selbstständig dem Regler zufließen kann, wäre es eigentlich erforderlich den Regler unterhalb des Verflüssigers anzuordnen. Um eine Anordnung auch oberhalb des Verflüssigers zu ermöglichen, sind (Ausnahme Fa.TH-Witt: Typ: HR1 BW) alle Hochdruckschwimmer-Regler mit einer internen Unterdruckdüse ausgestattet. Diese verbindet den Gasraum des Gehäuses mit dem Austrittsstutzen. Aufgrund der Druckdifferenz zwischen Hochdruck- und Niederdruckseite wird Gas aus dem Gehäuse zur Niederdruckseite angesaugt und im Gehäuse entsteht ein leichter Unterdruck. Dadurch können bis zu 3 m Höhenunterschied und bis zu 30 m vertikale Distanz zum Kondensator realisiert werden.

Außerdem wird gewährleistet, dass auch ein geringer Teil Flashgas, das sich in den Zulaufleitungen bzw. während eines Anlagenstillstands bildet, über die Unterdruckdüse abgeführt werden kann.

Bei Anlagenstillstand erfolgt ein langsamer Druckausgleich, so dass sich die gesamte Kältemittelfüllung zur kältesten Stelle verlagern kann. (Im Winter kann dies der Verflüssiger sein.) Die werksseitige Bemessung der Unterdruckdüse ist so ausgelegt, dass der durch Gas- Bypass theoretische ermittelte Leistungsverlust im Bereich unterhalb 1 % der Nennleistung verbleibt.

FUNKTIONSKONTROLLE

Alle Regler haben einen von außen zu betätigenden Hebel, der ein Anheben der Schwimmerkugel ermöglicht. Dadurch kann der Regler bewusst geöffnet werden, um dessen Funktion zu überprüfen.

ENTLÜFTUNG

Luft oder andere nicht kondensierbare Gase können sich sehr schädlich auf die gesamte Anlage und insbesondere den Hochdruckschwimmer-Regler auswirken. Nahezu alle Probleme können darauf zurückgeführt werden. Eine gute Entlüftung ist daher wichtig.Verwenden Sie einen Wasserbehälter und befestigen Sie einen Schlauch an dem Entlüftungsventil EE3/EE6. Nachdem das Gefäß mit Wasser gefüllt wurde, kann das Einstellventil EE3/EE6 vorsichtig geöffnet werden. Wenn keine Luftblasen mehr austreten, kann das Entlüften beendet werden.

Differenzdruckregler

Neben der Sammlerdruckregelung gibt es eine weitere Anwendung für die Regelung des Differenzdrucks. Dies betrifft Systeme mit Heißgasabtauung, da hier das Heißgas im Abtaufall durch den Verdampfer in Richtung Flüssigkeitsleitung fließen muss. Dabei sollte dieser künstliche Differenzdruck in Betriebsphasen ohne Abtauung abschaltbar sein. Für diesen Fall Empfiehlt sich der Einsatz eines "ICS“- (oder "PM“-) Hauptventils mit Differenzdruckpilotaufsatz "CVPP“, wie schon zuvor erwähnt. Um die Differenzdruckregelung, die im Sammlerregelbetrieb nicht benötigt wird, abzuschalten, wird ein weiterer Pilot benötigt: ein EVM-Magnetventil zur Direktmontage auf "ICS“ (oder "PM“).

Werden die beiden Pilotventile "CVPP“ (Stichleitung zur Hauptleitung in Flussrichtung nach dem Ventil nicht vergessen) und "EVM“ parallel auf ein "ICS“ für max. drei Pilotventile montiert, dann ist die Differenzdruckfunktion des "CVPP“ bei geschlossenem „EVM“ aktiv. Bei geöffnetem "EVM“ wird kein (erhöhter) Differenzdruck gefahren. Zur Einregelung eines Hauptventils "ICS“ mit "CVPP“ und "EVM“ ist das Magnetventil "EVM“ zu schließen. Vorsicht dabei, denn es gibt diese Pilotventile sowohl stromlos geschlossen, als auch stromlos offen. Somit wäre beispielsweise ein stromlos geschlossenes "EVM“ („NC“) bei nicht erregter Spule geschlossen. Dann kann bei laufender Anlage direkt der Differenzdruck eingestellt werden, nachdem die beiden Hochdruck- Manometer vor und hinter dem Regelventil angeschlossen wurden.

Als Mess-Stelle in Flussrichtung vor dem Ventil kann der Verdichterdruckstutzen, oder besser noch, der seitliche Manometeranschluss am "ICS“- Ventil (immer Ventileingangsdruck) genutzt werden. Nach dem Ventil kann eine Messstelle am Verflüssiger oder Sammler oder ein entsprechender T-Nippel an der Stichleitung zum "CVPP“ verwendet werden.

Hauptanwendung bei Ventilstationen in der Rücklaufleitung

Erklärung der Anschlüsse und Kanalführungen im PM und ICS Hauptventil

Die Wege bei PM und den neuen ICS sind identisch

Bei ICS Ventilen kann das Kopfmodul mit den Pilotventilen je um 90° gedreht werden. Die Funktion wird beibehalten.

Gleitringdichtungen

Seit Mitte der 1950er Jahre haben sich Gleitrichtdichtungen gegenüber der traditionellen Stopfbuchse als Wellendichtung zunehmend durchgesetzt. Im Vergleich zu den Stopfbuchsen bieten die Gleitringdichtungen folgende Vorteile:

- Sie halten bei kleineren Verschiebungen und Vibrationen an der Welle dicht.

- Sie brauchen nicht eingestellt zu werden.

- Die Dichtungsflächen haben eine geringere Reibung und dadurch minimale Leistungsverluste.

- Die Welle gleitet nicht an den Dichtungskomponenten entlang und wird daher auch nicht durch Verschleiß beschädigt (geringere Reparaturkosten).

Die Gleitringdichtung ist der Teil der Pumpe, der das Medium von der Atmosphäre trennt. Abbildung 1.3.1 zeigt verschiedene Pumpentypen, die mit Gleitringdichtungen ausgerüstet sind. Die Mehrzahl der Gleitringdichtungen ist nach der Europäischen Norm EN 12756 gefertigt. Zur Auswahl einer bestimmten Gleitringdichtung müssen die folgenden Informationen über die Eigenschaften des Fördermediums und die Beständigkeit der Dichtung gegenüber dem Fördermedium bestimmt werden:

- Art des Fördermediums

- Druck, dem die Gleitringdichtung ausgesetzt ist

- Drehzahl, der die Gleitringdichtung ausgesetzt ist

Einbaumaße Auf den folgenden Seiten sind die Funktionsweise einer Gleitringdichtung, die verschiedenen Dichtungstypen, die Werkstoffe für Gleitringdichtungen und die Faktoren erläutert, die sich auf die Leistungsfähigkeit einer Gleitringdichtung auswirken.

Komponenten und Funktionsweise der Gleitringdichtung

Die Gleitringdichtung besteht aus zwei Hauptbaugruppen: einer rotierenden und einer stationären Gruppe. Diese Baugruppen bestehen aus den in Abbildung 1.3.2 aufgeführten Teilen. In Abbildung 1.3.3 ist dargestellt, wie die verschiedenen Teile der Gleitringdichtung angeordnet sind.

- Der stationäre Teil ist im Pumpengehäuse eingebaut. Der rotierende Teil der Dichtung sitzt auf der Pumpenwelle und dreht sich während des Pumpenbetriebs.

- Die beiden Primärdichtungsflächen werden durch den Federdruck und den Druck des Fördermediums gegeneinander gepresst. Während des Betriebs bildet sich in dem engen Spalt zwischen den beiden Dichtungsflächen ein Schmierfilm aus dem Fördermedium. Dieser Film verdampft, bevor er in die Atmosphäre gelangt und macht dadurch die Gleitrichtdichtung flüssigkeitsdicht (siehe Abbildung 1.3.4).

- Die Sekundärdichtungen dichten die Gleitringdichtung gegen die Welle ab.

- Die Dichtungsflächen werden von der Feder mechanisch zusammengepresst.

- Der Mitnehmer überträgt das Drehmoment von der Welle auf die Dichtung. Bei Balgdichtungen wird das Drehmoment direkt über den Balg übertragen.

Dichtungsspalt

Beim Betrieb bildet das Fördermedium einen Schmierfilm zwischen den Dichtungsflächen. Dieser Schmierfilm besteht aus einem hydrostatischen und einem hydrodynamischen Element.

- Das hydrostatische Element wird durch das gepumpte Fördermedium erzeugt, das in den Spalt zwischen den Dichtungsflächen gepresst wird.

- Der hydrodynamische Schmierfilm entsteht durch den Druck, der durch die Rotation der Welle erzeugt wird.

Die Dicke des Schmierfilms hängt von der Pumpendrehzahl, der Flüssigkeitstemperatur, der Viskosität des Fördermediums und den Axialkräften der Gleitringdichtung ab. Der ständige Austausch des Fördermediums im Dichtungsspalt wird durch zwei Effekte gewährleistet:

- das Verdampfen des Fördermediums in die Atmosphäre

- die Umlaufbewegung des Fördermediums.

In Abbildung 1.3.5 wird das optimale Verhältnis zwischen guter Schmierung und geringer Leckrate dargestellt. Das optimale Verhältnis wird erreicht, wenn der Schmierfilm den gesamten Dichtungsspalt benetzt, bis auf eine sehr enge Verdampfungszone dicht an der atmosphärischen Seite der Gleitringdichtung.

Häufig treten Undichtigkeiten durch Ablagerungen auf den Dichtungsflächen auf. Bei der Verwendung von Kühlmitteln bilden sich schnell Ablagerungen durch Verdampfung auf der atmosphärischen Seite der Dichtung. Wenn das Fördermedium in der Verdampfungszone verdampft, verbleiben mikroskopisch kleine Feststoffpartikel aus dem Fördermedium als Ablagerungen im Dichtungsspalt und verursachen dort Verschleiß. Diese Ablagerungen werden in Verbindung mit den meisten Flüssigkeitstypen beobachtet. Problematisch sind Fördermedien mit einer Tendenz zum Auskristallisieren. Um übermäßigen Verschleiß zu vermeiden, sollten am besten Dichtungsflächen aus hartem Werkstoff (z. B. Wolframkarbid (WC) oder Siliziumkarbid (SiC)) gewählt werden.

Der schmale Dichtungsspalt zwischen diesen Werkstoffen (ca. 0,3 μm) minimiert die Gefahr, dass Feststoffpartikel in den Dichtungsspalt eindringen, und minimiert damit auch die Ablagerungen.

Entlastete und nicht entlastete Dichtungen

Um einen ausgewogenen Druck zwischen den Primärdichtungsflächen zu erreichen, werden zwei Dichtungstypen angeboten: entlastete und nicht entlastete Dichtungen.

Entlastete Dichtung

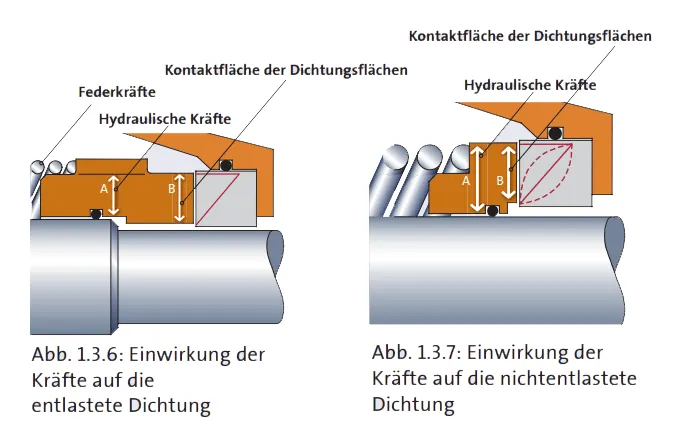

Abbildung 1.3.6 zeigt eine entlastete Dichtung und die darauf einwirkenden Kräfte.

Nicht entlastete Dichtung

Abbildung 1.3.7 zeigt eine nicht entlastete Dichtung und die darauf einwirkenden Kräfte.

In Axialrichtung wirken mehrere Kräfte auf die Dichtungsflächen ein. Federkraft und hydraulische Kraft des Fördermediums drücken die Dichtung zusammen, während die Kraft des Schmierfilms im Dichtungsspalt dem entgegenwirkt. Bei hohem Druck des Fördermediums treten möglicherweise so große hydraulische Kräfte auf, dass der Schmierfilm im Dichtungsspalt den Kontakt zwischen den Dichtungsflächen nicht verhindern kann. Da die hydraulische Kraft proportional zu der Fläche ist, auf die der Druck des Fördermediums wirkt, kann die Belastung in Axialrichtung nur durch Verkleinerung der Druckfläche reduziert werden.

Der Belastungsfaktor (K) einer Gleitringdichtung ist definiert als das Verhältnis zwischen Fläche (A) und Fläche (B): K = A/B K = Belastungsfaktor A = Fläche, die hydraulischem Druck ausgesetzt ist B = Kontaktfläche der Dichtungsflächen Bei entlasteten Dichtungen liegt normalerweise der Belastungsfaktor etwa um K = 0,8, bei nichtentlasteten etwa um K = 1,2.

Gleitringdichtungstypen

In diesem Abschnitt werden die wichtigsten Typen von Gleitringdichtungen beschrieben: O-Ringdichtung, Balgdichtung und Patronendichtung.

O-Ringdichtungen

In einer O-Ringdichtung wird die Abdichtung zwischen rotierender Welle und rotierender Dichtungsfläche durch einen O-Ring erreicht (Abbildung 1.3.9). Der O-Ring muss in der Lage sein, in Axialrichtung frei zu gleiten, um die Axialverschiebung durch Temperaturänderungen und Verschleiß aufnehmen zu können. Eine falsche Position des stationären Sitzes kann zu Abrieb führen und unnötigen Verschleiß an O-Ring und Welle verursachen. ORinge sind entsprechend ihrer Betriebsbedingungen aus verschiedenen Elastomeren gefertigt (z. B. NBR, EPDM und FKM).

Vorteile und Nachteile einer O-Ringdichtung

Vorteile:

- Geeignet für heiße

- Fördermedien und hohe

- Drücke

Nachteile:

- Ablagerungen an der Welle (z. B. Rost) behindern möglicherweise

- die Bewegung

- der O-Ringdichtung in Axialrichtung

Abb. 1.3.9: O-Ringdichtung

Balgdichtungen

Ein allgemeines Merkmal von Balgdichtungen ist der aus Gummi oder Metall bestehende Balg, der als dynamisches Dichtungselement zwischen dem rotierenden Ring und der Welle fungiert.

Gummibalgdichtungen

Der Balg einer Gummibalgdichtung (siehe Abbildung 1.3.10) kann aus verschiedenen Elastomeren gefertigt werden (z. B. NBR, EPDM und FKM) – je nach Betriebsbedingungen. Bei der Konstruktion von Gummibälgen werden zwei geometrische Prinzipien angewendet:

- Faltenbalg

- Rollbalg

Abb. 1.3.10: Gummibalgdichtung

Metallfaltenbalgdichtungen

Bei einer herkömmlichen Gleitrichtdichtung erzeugt die Feder die erforderliche Kraft zum Schließen der Dichtungsflächen. Bei einer Metallfaltenbalgdichtung (Abbildung 1.3.11) ist die Feder durch einen Metallbalg mit gleicher Kraft ersetzt. Der Metallbalg fungiert als dynamische Dichtung zwischen dem umlaufenden Gleitring und der Welle sowie als Feder. Der Balg besitzt mehrere Falten, mit denen die erforderliche Anpresskraft erzeugt wird.

Vorteile und Nachteile von Metallfaltenbalg-Patronendichtungen

Vorteile:

- Unempfindlich gegenüber Ablagerungen (z. B. Rost und Kalk) auf der Welle

- Geeignet für heiße Fördermedien und hohe Drücke

- Geringer Belastungsfaktor führt zu geringem Verschleiß und längerer Lebensdauer

Nachteile:

- Möglicher Ermüdungsbruch der Gleitringdichtung bei nicht korrekt ausgerichteter Pumpe

- Mögliche Ermüdung durch übermäßige Temperaturen oder Drücke

Patronendichtungen

Bei der Patronen-Gleitringdichtung bilden alle Teile eine kompakte Einheit, die einbaufertig auf einer Wellenschutzhülse befestigt ist. Eine Patronendichtung bietet gegenüber einer herkömmlichen Gleitringdichtung viele Vorteile (Abbildung 1.3.12).

Vorteile der Patronendichtung:

- Einfacher und schneller Service

- Bauweise schützt die Dichtungsflächen

- Vorgespannte Feder

- Sichere Handh

"Mit freundlicher Freigabe der GRUNDFOS GMBH"

Quelle: GRUNDFOS INDUSTRIE PUMPENHANDBUCH

Scrollverdichter für Normalkühlung

Der Verdichter ist das Herzstück eines jeden Kompressionskältekreislaufs. Er bringt dampfförmiges Kältemittel von einem niedrigen Druckniveau (Niederdruck – Saugseite) auf ein hohes Niveau (Hochdruck – Druckseite). Verdichter gibt es mit verschiedenen Funktionsprinzipien. Dabei handelt es sich z.B. um Scrollverdichter, Schraubenverdichter, Rollkolbenverdichter, Turboverdichter und Hubkolbenverdichter. Heute konzentrieren wir uns auf die Scrollverdichter für den Kälteeinsatz. Scrollverdichter sind in Klimaanwendungen sehr verbreitet – ihre klassische Anwendung ist der Kaltwassersatz. Auch speziell im Wärmepumpenbereich erobert der Scrollverdichter immer mehr Marktanteile. Scrollverdichter sind aber auch für Normalkühlanwendungen bestens geeignet.

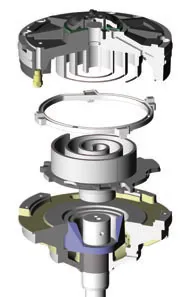

Aufbau und Funktion

Bei Scrollverdichtern von Danfoss ist die Kurbelwelle stehend angeordnet. Über der Kurbelwelle befindet sich das Scrollset. Dieses Scrollset besteht aus einer feststehenden und einer orbitierenden Spirale. Diese beiden Spiralen greifen ineinander und verdichten das Kältemittel durch eine orbitierende Bewegung vom äußeren Teil des Scrollsets hin zur Mitte. Durch dieses Prinzip liegen zu jedem Zeitpunkt des Verdichtungsprozesses verschiedene Stadien der Verdichtung vor (verschieden große „Taschen“, in denen gerade eine Verdichtung stattfindet). Damit werden im Vergleich zu Hubkolbenverdichtern häufiger kleinere Portionen Kältemittel ausgeschoben. Das führt zu geringeren Pulsationen. Für den Monteur heißt das, dass seltener ein Muffler zur Pulsationsdämpfung eingesetzt werden muss. Auch durch Pulsationen verursachte Geräuschprobleme oder Funktionsstörungen bei Druckschaltern sind bei Anlagen mit Scrollverdichtern nicht zu erwarten. Im Betrieb des Verdichters wird eine der beiden Spiralen mit Hilfe eines Mitteldrucks aus einer „Tasche“ des Scrollsets, bei der die komplette Verdichtung noch nicht abgeschlossen ist, gegen die andere gedrückt. Dadurch werden die beiden Spiralen sozusagen „eingefahren“. Diese „Einfahrphase“ ist aber spätestens nach 72 Stunden im Betrieb abgeschlossen. Es ist ein flexibles Ineinanderwirken der beiden Scrollschnecken bei gleichzeitiger Selbstoptimierung des Zusammenspiels im praktischen Betrieb. Der Monteur sollte in diesem Zusammenhang beachten, dass bei MLZ-Verdichtern deshalb bei der Erstinbetriebnahme zunächst eine gewisse Minderleistung auftreten kann. Dieser Punkt wird im normalen Betrieb meist nicht wirklich spürbar sein, ist aber sehr wichtig für Leistungsmessungen auf Prüfständen.

Montage und Service

Alle Danfoss- Scrollverdichter sind 100% sauggasgekühlt. Das bedeutet, es darf ggf. eine Schalldämmhaube montiert werden, da der Verdichter die gesamte überschüssige Wärme über das Kältemittel, das ihn durchströmt, abgibt. Die kältetechnischen Anschlüsse sind bei diesen Verdichtern übereinander angeordnet – Saugseite unten (großer Anschluss) und Druckseite oben (kleiner Anschluss). Beide sind als direkt in den Verdichter integrierte Lötstutzen ausgeführt. Im Inneren des „Scrollverdichterkopfs“ befindet sich ein Rückschlagventil, welches nach Abschaltung des Verdichters ein Rückwärtsdrehen des Scrollsets vermeidet. Die Montage der Scrollverdichter erfolgt auf Gummipuffern. Generell sollte man beim Erstkontakt mit Scrollverdichtern bedenken, dass bei dieser Art Verdichter der Kopf, also die oberen 20 % des Verdichters, Verdichtungsendtemperatur (Heißgastemperatur) besitzt. Bei vollhermetischen Hubkolbenverdichtern ist das nicht so. Dort sind alle Gehäusestellen am Verdichter (mit Ausnahme des Druckstutzens) auf der Saugseite und weisen somit keine hohen Temperaturen auf. Speziell die Verdichtungsendtemperatur ist bei Scrollverdichtern immer ein Thema. Z.B. "MLZ“-Scrollverdichter werden, wenn sie bei den hierbei üblichen Verdampfungstemperaturen von -10 °C betrieben werden, keine Auffälligkeiten hinsichtlich der Verdichtungsendtemperatur zeigen. Das bedeutet, dass der Wert in den seltensten Fällen über 100 °C steigen wird – für Verdichter, Lager, Scrollset und Kältemaschinenöl kein Problem. Passiert es jedoch, dass ein solcher Verdichter beispielsweise durch eine permanente starke Drosselung eines Verdampfungsdruckreglers – oder aus anderen Gründen – längere Zeit mit dem Saugdruck weit unterhalb seiner Anwendungsgrenzen gefahren wird, dann kann es schnell zu exzessiven Druckstutzentemperaturen kommen. Aus diesem Grund empfiehlt es sich, eine Druckgasendtemperaturüberwachung bei Anlagen mit Scrollverdichtern einzubauen bzw. nachzurüsten, falls diese nicht vorhanden ist. Diese Aufgabe kann ein schlichter mechanischer Thermostat mit Fernfühler übernehmen (z.B. „KP 81“). Es ist nicht erforderlich, dass die Temperatureinstellung extrem nah am Betriebspunkt erfolgt, 135 °C maximal, 120 °C ist hier ein guter Praxisfaustwert.

Multikältemitteltauglichkeit

„MLZ“-Kältescrollverdichter sind für die Standardkältemittel R404A, R507 und R134a freigegeben. Die Anwendungsgrenzen erlauben bei R404A und R507 Verdampfungstemperaturen von -30 °C (mit eingeschränkter Verflüssigungstemperatur) bis zu +10 °C mit bis zu 60 °C Verflüssigung. Eine Kondensationsdruckabsenkung, wie in der modernen Kältetechnik häufig der Fall, ist bei Verdampfung von -30 bis -10 °C sogar bis +10 °C möglich. Dieser Wert kann von vielen Hubkolbenverdichtern nicht erreicht werden. "MLZ“-Verdichter mit R134a können bei Verdampfungstemperaturen zwischen -15 und +15 °C betrieben werden. Da Verflüssigungstemperaturen bis zu 74 °C möglich sind, ist der "MLZ“ für saisonalen Wärmepumpenbetrieb ebenso geeignet, wie für Wärmerückgewinnung.

R404A bietet eine höhere volumetrische Kälteleistung als R134a. Damit hat der Verdichter mit R404A bei gleicher Verdampfungstemperatur eine höhere Kälteleistung als dasselbe Modell mit R134a. Diese Unterschiede in den Kälteleistungen aufgrund des verwendeten Kältemittels sind auch kommerziell verwertbar. Ein wichtiger Vorteil besteht in der größeren Flexibilität des Kunden. Wenn z.B. eine Neuanlage gebaut wird und der Kunde noch nicht sicher weiß, ob in den nächsten Jahren noch eine Erweiterung ansteht, so empfiehlt es sich, einen multikältemitteltauglichen "MLZ“-Scrollverdichter im Betrieb mit R134a zu montieren. Soll nun z. B. nach fünf Jahren ein Tankstellenshop erweitert werden, dann ist es möglich, allein durch die Umstellung des Kältemittels auf R404A noch einiges an Kälteleistung herauszuholen, ohne jedoch den Scrollverdichter auszutauschen. Der Kunde profitiert, denn das Kältemittel R134a ist energetisch sehr gut und steht R404A (R507) nur in punkto Universalität nach. Für Anwendungen der Gewerbekälte, wie Tankstellenshops etc., gibt es die "MLZ“-Verdichter auch bereits integriert in vollausgestattete Verflüssigungssätze "Optyma Plus“ mit Lüfterdrehzahlregelung, Wetterschutzgehäuse, Verdichterschütz, Notausschalter, Trockner und Schauglas. Die Zeitersparnis in der Vorortmontage ist einer der Hauptgründe, warum solche einbaufertigen Verflüssigungssätze eingesetzt werden.

Schmierung

Die Verdichter beinhalten im Lieferumfang bereits die benötigte Ölmenge. Nach einer gewissen Laufzeit nach dem Einbau empfiehlt sich eine Kontrolle des Öllevels über das Ölschauglas im unteren Teil des Verdichters. Der ideale Ölstand liegt bei halber Höhe des Ölschauglases, aber auch 1/4 bis 3/4 können toleriert werden. Im unteren Gehäusebereich befindet sich ein Ölablassanschluss, mit dem Öl abgelassen werden kann, ohne den Verdichter zu kippen. Hierfür reicht es, auf der Saugseite des Verdichters einen leichten Überdruck herzustellen und das Öl über diesen Anschluss und das Servicemanometer aus dem Verdichter abzulassen. "MLZ“-Verdichter sind mit einem PVE (Polyvinylether)-"Öl“ vorgefüllt. PVE bietet gegenüber den üblichen POE (Polyolester)- Schmierstoffen den Vorteil, dass es nicht mit Wasser chemisch reagiert und Säure bildet. Die Hygroskopie ist mit POE-Öl vergleichbar, Feuchtigkeit im System kann aber durch diese Eigenschaft auch leichter wieder entfernt bzw. evakuiert werden. Interessant ist auch die Verträglichkeit mit R22. Somit kann auf Exportanfragen wie z.B. aus Lateinamerika flexibel reagiert werden, denn dort dominiert noch immer R22 als Kältemittel. Um die optimale Schmierung der Verdichterinnenteile und eine gute Ölrückführung sicherzustellen, sollte der Scrollverdichter nicht häufiger als zwölfmal in der Stunde gestartet werden und nach jedem Stillstand mindestens eine Minute ausgeschaltet bleiben.

Elektrischer Anschluss

Für Außenaufstellung bzw. wenn niedrige Umgebungstemperaturen am Verdichter nicht ausgeschlossen werden können, sollte eine Kurbelwannen- Bandheizung eingesetzt werden. Diese sollte grundsätzlich antizyklisch zum Verdichter geschaltet werden (Verdichter läuft – Kurbelwannenheizung aus, Verdichter steht – Kurbelwannenheizung an). Die „MLZ“-Scrollverdichter sind üblicherweise als Dreiphasengeräte in 400 VAusführung auf dem Markt zu finden. Der elektrische Anschluss ist relativ einfach, da die Verdichter intern schon im Sternpunkt zusammengeschlossen und keine Brücken im Anschlusskasten zu legen sind. Es gibt drei Anschlusspins, auf die die drei Phasen kommend vom Leistungsschütz (bzw. im Idealfall vom Motorschutz im Schaltschrank) direkt aufgelegt werden. Es ist unbedingt zu beachten, dass der Scrollverdichter in der richtigen Drehrichtung läuft. Treten starke mechanische Geräusche auf und stellt sich auf dem angeschlossenen Servicemanometer nicht die übliche Druckdifferenz zwischen Hoch- und Niederdruck ein, dann läuft der Scrollverdichter mit hoher Wahrscheinlichkeit mit falscher Drehrichtung. Abhilfe kann durch den Tausch zweier Phasen am Verdichterklemmbrett geschaffen werden. Mit Hilfe eines Spannungsprüfers kann am Verdichterklemmkasten geprüft werden, ob die Spannungsversorgung in Ordnung ist. Die Außenleiter (Phase gegen Phase gemessen) sollten immer etwa 400 V betragen. Als zusätzlichen Schutz vor Übertemperatur und gegen zu hohe Strombelastung ist ein Bimetallschutz im Sternpunkt der Wicklungen eingearbeitet. Das heißt, im Allgemeinen löst der interne Motorschutz dann aus, wenn bei einer Widerstandsmessung am Verdichter (Versorgungsspannung vorher abklemmen) ein "unendlich großer Widerstand“ zwischen allen drei Pins gemessen wird. Sobald sich der Verdichter abgekühlt hat, schaltet der Bimetallschutz wieder ein. Ist der Elektromotor betriebsbereit, so nähern sich die drei gemessenen Widerstandswerte der Pins aneinander an. Der Wert liegt, je nach Leistungsgröße des Verdichters, im einstelligen Ohmbereich. Die Drehzahl dieser Verdichter beträgt bei 50 Hz etwa 2900 U/min, da der Elektromotor mit einem Polpaar gewickelt ist. Bei 60 Hz z.B. würde der Verdichter entsprechend schneller laufen (ca. 3480 U/min) als bei 50 Hz, da sich der Rotor des Verdichters an die entsprechende Netzfrequenz anlehnt (Hz = 1/s bedeutet, dass bei 50 Hz Wechselstrom 50mal in der Sekunde die Stromrichtung geändert wird).

Kältetechnik- Einführung in die Grundlagen - Der Scroll-Kompressor

Der Kompressor ist das Herzstück jedes Kompressionskältekreislaufs. Es bringt Dampfkältemittel von einem niedrigen Druckniveau (Niederdrucksaugseite) auf ein hohes Niveau (Hochdruckseite). Kompressoren sind mit unterschiedlichen Funktionsprinzipien erhältlich. Dies sind zB Scrollverdichter, Schraubenverdichter, Rotationskolbenverdichter, Turbokompressoren und Hubkolbenverdichter. Heute wollen wir uns auf die Scrollkompressoren konzentrieren. Scroll-Kompressoren sind in Klimaanwendungen sehr häufig - ihre klassische Anwendung ist der Kühler. Insbesondere im Wärmepumpenbereich erobert der Scrollkompressor zunehmend Marktanteile. Generell gibt es Scroll-Kompressoren aber auch für die normale Kühlung

Layout und Funktion

Bei Danfoss Scroll-Kompressoren steht die Kurbelwelle aufrecht. Über der Kurbelwelle befindet sich das Scrollset. Dieses Scrollset besteht aus einer festen und einer umlaufenden Spirale. Diese beiden Spiralen greifen ein und komprimieren das Kältemittel durch eine Umlaufbahnbewegung vom äußeren Teil des Spiralsatzes zur Mitte hin. Durch dieses Prinzip gibt es in jeder Phase des Verdichtungsvorgangs verschiedene Verdichtungsstufen ("Taschen" unterschiedlicher Größe, in denen die Verdichtung stattfindet). Verglichen mit Hubkolbenkompressoren werden daher kleinere Teile des Kühlmittels häufiger ausgestoßen. Dies führt zu geringeren Pulsationen. Für den Mechaniker bedeutet dies, dass seltener ein Schalldämpfer zur Pulsationsdämpfung verwendet werden muss. Geräuschprobleme oder Fehlfunktionen von Druckschaltern durch Pulsationen sind bei Systemen mit Scrollverdichtern nicht zu erwarten. Danfoss Scroll-Kompressoren verwenden zwei verschiedene Methoden. Bei den blau lackierten Geräten wird die radiale Abdichtung (Abdichtung der Spiralflanken zueinander) ausschließlich durch den Ölfilm erreicht, während zur axialen Abdichtung flexible metallische Dichtungen verwendet werden. Die beiden Spiralen werden nicht gegeneinander gedrückt, sondern laufen auch im Kompressionsmodus völlig still. Anders ist die Situation bei den schwarz lackierten Danfoss-Scrollkompressoren. Diese arbeiten nach dem "Compliance-Prinzip". Dies bedeutet, dass eine der beiden Spiralen mittels mittlerem Druck aus einer "Tasche" des Spiralsatzes gegen die andere gedrückt wird, wo die vollständige Verdichtung noch nicht abgeschlossen ist. Dadurch werden die beiden Spiralen sozusagen "zurückgezogen". Diese "Einbruchsphase" ist spätestens nach 72 Betriebsstunden abgeschlossen. Wenn man in einem technischen Wörterbuch nach dem Begriff "Compliance" sucht, findet man "Übersetzung" als "Übersetzung", während der Begriff in einem allgemeinen Wörterbuch mit "Übereinstimmung" übersetzt wird. Tatsächlich liegt die Wahrheit wahrscheinlich dazwischen. Es ist ein flexibles Zusammenspiel der beiden Scroll-Schrauben und eine Selbstoptimierung der Interaktion im praktischen Betrieb. Der Installateur sollte in diesem Zusammenhang beachten, dass für diese schwarzen Compliance-Kompressoren (die Typenbezeichnung des Kompressors beginnt immer mit "H" - zum Beispiel "HRP" usw.), dass während der ersten Inbetriebnahme eine gewisse Unterleistung auftreten kann. Dieser Punkt ist im Normalbetrieb normalerweise nicht wahrnehmbar, aber für Leistungsmessungen an Prüfständen sehr wichtig.

Montage und Service

Diese Kompressoren enthalten bereits die erforderliche Ölmenge im Lieferumfang. Nach einer gewissen Zeit nach dem Einbau empfiehlt es sich, den Ölstand über das Ölschauglas (bei den Standard-Blau-Scroll-Verdichtern) im unteren Teil des Verdichters zu überprüfen. Der ideale Ölstand ist die halbe Höhe des Ölschauglases, aber auch 1/4 bis 3/4 können toleriert werden. Alle Danfoss Scroll-Kompressoren sind zu 100% sauggasgekühlt. Dies bedeutet, dass bei Bedarf eine Schalldämpferhaube eingebaut werden kann, da der Kompressor die überschüssige Wärme aus dem durchströmenden Kältemittel abgibt. Die Kühlanschlüsse für diese Kompressoren sind übereinander angeordnet - saugseitig unten (großer Anschluss) und druckseitig oben (kleiner Anschluss). Beide sind als Rotolock-Schraubverbindungen oder als direkt im Kompressor integrierte Lötstutzen ausgeführt. Bei der Erstinstallation sollten Rotolock-Ventile - zumindest für Rotolock-Verschraubungen - verwendet werden, da diese die Wartungseingriffe am Kompressor oder am Kühlsystem erheblich vereinfachen und die einfache Installation eines Hoch- und Niederdruckschalters ermöglichen. In diesem Zusammenhang ist zu beachten, dass der Anschluss, der der Spindel eines Rotolock-Ventils am nächsten liegt, abgesperrt werden kann (Anschlussmöglichkeit für das Service-Manometer). Der andere Anschluss kann für einen Druckschalter verwendet werden (Verbindung kann nicht gesperrt werden). Zusätzlich bieten "SZ" - oder "SM" -Scrollen am Verdichtergehäuse drei zusätzliche, kleinere Anschlussmöglichkeiten: einen Niederdruckanschluss, der normalerweise nicht verwendet wird, und einen Ölüberlaufanschluss. was nur im Verbundbetrieb benötigt wird. Im kombinierten Betrieb wird am Ölüberlauf ein 10-Gauge-Kupferrohr als Ölbalance zum Schwesterkompressor und die Saugleitung zu den Verbundkompressoren möglichst symmetrisch angebracht. Auf zusätzliche Rückschlagventile in den einzelnen Druckleitungen kann verzichtet werden, da sich in diesem Spiralverdichter bereits ein Rückschlagventil befindet. Ein besonderes Highlight ist die dritte kleine Verbindung. Wenn der NPT-Stopfen des Ölablassstutzens durch einen geeigneten Stutzen mit einem 7/16 UNF-Anschluss ersetzt wird, kann der Ölwechsel ohne Verkippen des Verdichters durchgeführt werden. Dazu genügt es, auf der Saugseite des Verdichters einen leichten Überdruck zu erzeugen und das Öl über diesen Anschluss und das Servicemanometer aus dem Verdichter abzulassen. Möglich wird dies durch ein kleines Kupferrohr im Inneren des Verdichters, das ausgehend von dieser Verbindung in den Verdichtersumpf mündet. Die Montage der Scrollkompressoren erfolgt auf Gummipuffern. Im Allgemeinen sollte beim ersten Kontakt mit Scrollverdichtern beachtet werden, dass bei dieser Art von Verdichter der Kopf, dh die oberen 20% des Verdichters, eine Verdichtungsendtemperatur (Heißgastemperatur) aufweisen. Dies ist bei vollhermetischen Hubkolbenverdichtern nicht der Fall. Es befinden sich alle Gehäusestellen am Kompressor (mit Ausnahme des Druckanschlusses) auf der Saugseite und haben somit keine hohen Temperaturen. Insbesondere die Kompressionsendtemperatur ist bei Scrollverdichtern immer ein Problem. Zum Beispiel Scroll-Kompressoren für Klimaanlagen oder Wärmepumpen, Wenn sie bei den üblichen Verdampfungstemperaturen von 0 oder 10 ° C betrieben werden, zeigen sich keine Anomalien in der Kompressionsendtemperatur. Dies bedeutet, dass der Wert selten über 100 ° C steigt - kein Problem für Kompressoren, Lager, Scrollset und Kältemaschinenöl. Kommt es jedoch vor, dass ein solcher Kompressor mit dem Saugdruck lange Zeit unter seinen Einsatzgrenzen gefahren wird, beispielsweise aufgrund einer dauerhaften starken Drosselung eines Verdampfungsdruckreglers - oder aus anderen Gründen, dann treten zu hohe Düsentemperaturen auf kann auftreten. Aus diesem Grund ist es eine sehr gute Idee, eine Druckgasendtemperaturüberwachung in Anlagen mit Scrollverdichtern zu installieren oder sogar nachzurüsten, falls diese nicht verfügbar ist. Diese Aufgabe kann durch einen einfachen mechanischen Thermostat mit Fernfühler (zB "KP 81") erledigt werden.

Elektrischer Anschluss

Bei einer Außenaufstellung oder wenn niedrige Umgebungstemperaturen am Kompressor nicht ausgeschlossen werden können, sollte eine Kurbelgehäuseheizung verwendet werden. Dies sollte immer antizyklisch zum Kompressor geschaltet werden (Kompressor läuft - Kurbelgehäuseheizung aus, Kompressor ist eingeschaltet - Kurbelgehäuseheizung eingeschaltet). Die blauen Scroll-Kompressoren sind in der Regel als dreiphasige 400-V-Modelle in unserem Markt zu finden. Der elektrische Anschluss ist relativ einfach, da die Kompressoren bereits intern am Neutralpunkt angeschlossen sind und keine Steckbrücken in der Anschlussbox platziert werden müssen. Es gibt drei Anschlussstifte, an die die drei vom Schütz kommenden Phasen (oder idealerweise der Motorschutz im Schaltschrank) direkt angeschlossen sind. Es ist jetzt sehr wichtig, dass der Scrollverdichter während des Betriebs in der richtigen Drehrichtung arbeitet. Wenn starke mechanische Geräusche auftreten und das angeschlossene Servicemanometer nicht die übliche Druckdifferenz zwischen hohem und niedrigem Druck einstellt, läuft der Scroll-Verdichter höchstwahrscheinlich in der falschen Drehrichtung. Abhilfe kann geschaffen werden, indem zwei Phasen auf der Verdichterplatine ausgetauscht werden. Mit Hilfe eines Spannungsprüfers kann am Verdichterklemmenkasten überprüft werden, ob mit der Stromversorgung alles in Ordnung ist. Die Phasenleiter (gemessen von Phase zu Phase) sollten immer etwa 400 V betragen. Als zusätzlichen Schutz gegen Übertemperatur und gegen übermäßige Strombelastung gibt es Versionen dieser blauen Kompressoren (Größe "SZ / SM84-110" und "120"), die im Neutralpunkt der Wicklungen einen Bimetallschutz haben. Mit anderen Worten kann davon ausgegangen werden, dass der interne Motorschutz ausgelöst hat, wenn während einer Widerstandsmessung am Verdichter ein "unendlicher Widerstand" zwischen allen drei Pins gemessen wird (vorher Spannungsversorgung trennen). Sobald der Kompressor abgekühlt ist, schaltet der Bimetallschutz wieder ein. Wenn der Elektromotor betriebsbereit ist, sind die drei gemessenen Widerstandswerte der Stifte ungefähr gleich. Der Wert liegt je nach Kapazität des Kompressors zwischen 0,4 und einem einstelligen Ohmwert. Beim internen Motorschutz ist jedoch Vorsicht geboten. Bei anderen Kompressorgrößen wie "SZ / SM115" und "125-185" ist kein interner Motorschutz im Neutralpunkt der Wicklung eingebaut. Diese Varianten haben nur eine zusätzliche BimetallrelFdivease, die bei internen Übertemperaturen im Kompressor abschaltet. Dieser Bimetallauslöser ist potentialfrei und muss vor dem Verdichterschütz (vor "A1") in die Sicherheitskette integriert werden. Für die blauen Performer-Kompressoren gibt es sogar eine dritte Motorschutzvariante. Die Leistungsstufen "SZ240", "300" und "380" verfügen über einen "Kriwan INT69" Kaltleitermotor. Die Kontakte "M1" und "M2" des "INT69" sind potentialfrei und müssen vor dem Verdichterschütz (vor "A1") in die Sicherheitskette integriert werden. Dies ist ähnlich dem Verbindungsverfahren bei der Bimetallfreigabe. Das "INT69" benötigt - abhängig von der Ausführung - eine Versorgungsspannung von 230 V oder 24 V. Diese Informationen sind für den Installateur wichtig. da nicht nur das übliche Lastkabel mit den drei Phasen und dem Schutzleiter zum Kompressor gebracht werden muss, sondern auch der "Neutralleiter" für die Versorgungsspannung des Motorschutzmoduls und zwei Drähte der Sicherheitskette des Kompressorschützes. Wenn der Scrollverdichter in Betrieb ist, prüft der Motorvollschutz permanent über im Verdichter eingebaute Thermistoren, ob die Temperaturen im Verdichter in Ordnung sind. Bei Übertemperatur öffnet es den Kontakt zwischen M1 und M2 und entfernt so den Kompressorschütz. Die Drehzahl dieses Kompressors beträgt bei 50 Hz ca. 2900 U / min, da der Elektromotor mit einem Polpaar aufgewickelt ist. Bei 60 Hz würde der Kompressor zum Beispiel entsprechend schneller laufen (etwa 3480 U / min) als bei 50 Hz.

Information

Der Inhalt basiert auf der gleichnamigen Booklet-Serie von Danfoss (www.danfoss.de/kaelte), die sich mit den grundlegenden Zusammenhängen in Kompressionskälteanlagen und den zugehörigen Grundkomponenten beschäftigt. Die Baureihe richtet sich an Kältetechniker im Service- und Anlagenbau, an Neueinsteiger in der Kältetechnik, an Auszubildende des Kälteanlagenherstellers und an alle, die das praxisorientierte Grundwissen der Kälte schrittweise wieder aufnehmen möchten.

Aufgaben eines Thermostaten – Raumtemperaturregelung

Man könnte fast soweit gehen und behaupten, dass das inoffizielle fünfte Hauptbauteil einer Kälteanlage neben dem Verdichter, dem Drosselorgan und Verflüssiger bzw. Verdampfer der Thermostat ist. Das liegt daran, dass selbst bei einfachsten Kompressionskälteanlagen wie dem Kühlschrank immer ein Thermostat zur Raumtemperaturregelung verwendet wird. In diesem Fall schaltet entweder der Thermostat den Verdichter direkt zu und wieder ab oder aber ein Schütz bzw. ein Relais. Alternativ dazu ist bei der Verwendung von „pump down“- oder „pump out“-Schaltungen auch die direkte Schaltung der Magnetventilspule möglich. Damit kann eine zu hohe Kontaktbelastung, wie sie bei der Verdichterdirektlast auf dem Thermostaten entstehen würde, umgangen werden. Sollte in der Anlage kein Magnetventil in der Flüssigkeitsleitung verbaut sein, dann kann diese Schaltungsvariante naturgemäß nicht angewandt werden. Die Verwendung als Raumthermostat unterstellt, dass es sich um eine Anlage handelt, bei der der Verdampfer die Luft abkühlt.

Wasser- und Soletemperaturregelung

Kühlt der Verdampfer jedoch nicht die Luft, sondern Kaltwasser oder Sole, so kann der Thermostat beispielsweise auch die Wassertemperatur regeln. Ein solcher Regelthermostat wird üblicherweise in den Rücklauf (der Kälteträger Wasser kommt vom Verbraucher, z.B. einer Kaltwassertruhe, zum Verdampfer zurück) eingebaut. Im Vorlauf findet man dann normalerweise einen zusätzlichen Thermostat, den Frostschutzthermostat. Er verhindert – neben einem Strömungswächter – die Unterschreitung bestimmter Schwellenwerte, die zu einer Vereisung des Wasserkreislaufs und damit zu Frostsprengungen z.B. im Verdampfer führen könnten. Dies ist deshalb eine Gefahr, da sich das Volumen von Wasser nach dem Aggregatszustandsübergang zu Eis um etwa 10 % vergrößert und damit bei eingeschlossenem Wasser schnell zu größeren Schäden führen kann. Natürlich ist es trotzdem möglich, auch bei Kaltwassersystemen einen Raumthermostat zu verwenden, auch dann, wenn der Raum mit Kaltwassertruhen gekühlt wird.

Abtaubegrenzung

Zurück zur eigentlichen Kältetechnik: Ein weiterer Standardanwendungsfall ist der Abtaubegrenzungsthermostat. Um unnötigen Energieverbrauch zu vermeiden, kann die Abtaulänge durch einen Thermostaten, dessen Fühler idealer Weise im hartnäckigsten Eisnest des Verdampfers plaziert wurde, sehr genau geregelt werden. Dies bietet einen eindeutigen energetischen Vorteil gegenüber der zeitgesteuerten Abtauung, bei der immer über eine bestimmte, fest definierte Zeit abgetaut wird, unabhängig davon, ob der Verdampfer bereits eisfrei ist oder nicht. Noch besser ist in diesem Zusammenhang eine bedarfsgesteuerte Abtauregelung, die allerdings mit einem einfachen Thermostaten nicht mehr realisierbar ist. Hierzu bedarf es höherqualifizierter Elektronik, die aufgrund von hinterlegten Anlagenkennlinien entscheiden kann, ob eine Abtauung eingeleitet werden muss. Allerdings sollte hier darauf geachtet werden, dass trotz der Funktion „Bedarfsabtauung“ bestimmte Zeitfenster vorgewählt werden können. So wird vermieden, dass nicht ausgerechnet in oder kurz vor der Beschickungsphase eine Abtauung eingeleitet wird.

Verdichtungsendtemperaturüberwachung

Etwas seltener findet man Druckrohrthermostate. Dieser Anwendungsfall soll Verdichter vor zu hohen Verdichtungsendtemperaturen schützen. Gleichzeitig wird das Kältemaschinenöl vor zu hoher thermischer Belastung und damit vor Denaturierung bewahrt. Besonders beim Einsatz von Scrollverdichtern ist diese Schutzmaßnahme häufiger vorzufinden. Sie ist aber auch für Hubkolbenverdichter empfehlenswert.

Fühlerfüllung

Grundsätzlich werden Danfoss-Thermostate der Baureihe „KP“ mit zwei unterschiedlichen Fühlerfüllungen ausgeliefert. Um entscheiden zu können, welche Füllung und welche Geräte für den konkreten Anwendungsfall geeignet sind, ist es wichtig, den Unterschied zu kennen. So handelt es sich zum einen um eine Dampffüllung und zum anderen um eine Adsorptionsfüllung. Der wichtigste Unterschied besteht darin, dass bei der Dampffüllung der Fühler immer kälter plaziert sein muss als das „KP“-Gehäuse. Diese Tatsache rührt daher, dass im Fühlerinneren eine bestimmte Flüssigkeitsmenge zur Verdampfung bereitsteht. Wird diese im Fühler verdampft, so erhöht sich der Druck im Inneren des Fühlersystems und kann den Druckbalg auseinanderdrücken, der wiederum das Kontaktsystem betätigt. Verlagert sich allerdings diese Flüssigkeit hin zum Thermostatgehäuse, so kann sie nicht mehr im Fühler verdampft werden und die Funktion bleibt aus. Das Phänomen ist vergleichbar mit der klassischen Kältemittelverlagerung, bei der sich das Kältemittel auch immer an die kälteste Stelle verlagert. Bei der Adsorptionsfüllung spielt es dagegen keine Rolle, ob die Temperatur am Fühler wärmer oder kälter als am zugehörigen Gehäuse ist.

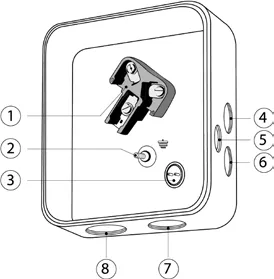

Bauformen Standardthermostat zur Wandmontage

Grob gesagt gibt es zwei Hauptbauformen von Thermostaten in der Kältetechnik: den einstellbaren Standardthermostat für die Wandmontage und den Kühlschrankthermostat. Der Standardthermostat zur Wandmontage (z.B. Typ „KP“ von Danfoss) mit Raumfühler wird von Anlagenbauern gerne für normale Kühlräume eingesetzt. Thermostate gleicher Bauform werden – nun allerdings mit Fernfühler – auch für die Abtaubegrenzungsfunktion eingesetzt. Dabei ist unbedingt auf die geeignete Fühlerfüllung zu achten. Es empfiehlt sich die Adsorptionsfüllung, da sich diese nicht verlagert, so dass zuverlässig geschaltet wird.

Kühlschrankthermostat

Die zweite Hauptbauform ist der klassische Kühlschrankthermostat. Dieser dient als Raumthermostat für Kühlschränke, wird aber auch gerne bei kleineren Thekenkühlungen und ähnlichem verwendet. Die Vorteile eines Kühlschrankthermostaten sind der sehr moderate Preis und die optimierte Langlebigkeit des Produktes. Bei eventuellem Austausch im Servicefall ist folgendes zu beachten: Kühlschrankthermostate gibt es in zahllosen Varianten, die sich jedoch nur in sehr wenigen Details unterscheiden. Dabei handelt es sich um die Länge des Kapillarrohrfühlers, die Temperaturschaltpunkte sowie die Frage, ob es eine automatische Abtauung bzw. konstante Wiedereinschalttemperatur im Temperaturplusbereich ist und ob ein Signal parallel oder entgegen des Wirksinns mitgeschaltet werden soll. Aus diesem Grund kann zur Abdeckung von Servicefällen auf wenige Servicethermostate zurückgegriffen werden, was die Aufgabe erheblich erleichtert. Bei Danfoss gibt es acht Servicethermostate, die durch einen extra breiten Temperaturbereich und ein längeres Kapillarrohr den überwiegenden Teil von Kühlschrankthermostaten im Reparaturfall ersetzen können. Für den Kälteanlagenbauer sind hier besonders der Servicethermostat Nr. 3 und 8 wichtig. Der Servicethermostat Nr. 3 ist für Kühlschränke mit automatischer Abtauung bzw. konstanter Wiedereinschalttemperatur geeignet, die heute in der Mehrzahl verwendet werden. Für die Kleinkälte ist der Servicethermostat Nr. 8 wichtig, da er gerne für Getränkeautomaten und Spirituosenkühlung in der Gastronomie eingesetzt wird. Er bedient eher den oberen Verdampfungstemperaturbereich. Mit diesem Thermostaten sind auch Saladetten gut regelbar. Selbstverständlich gibt es grundsätzlich noch andere mechanische Thermostattypen. An dieser Stelle sollen aber nur die wichtigsten Bauformen, die in der Kältetechnik Verwendung finden, beschrieben werden.

Fühlertypen

Für die verschiedenen Anwendungen der Thermostate gibt es auch diverse Fühlerbauformen, die für den entsprechenden Verwendungszweck optimiert sind. Für die Messung des Raumistwerts ist meist eine feste Spindel unter dem Thermostaten (Typ „KP“ oder „RT“) montiert. Für die Verwendung als Verdampferthermostat kann ein einfacher Kapillarrohrfühler oder ein zylindrischer Fernfühler mit Kapillarrohrverbindung zum Hauptgerät verwendet werden. Für die Montage an eine Rohrleitung – z.B. bei Überwachung der Verdichtungsendtemperatur am Druckstutzen eines Verdichters – empfiehlt sich der zylindrische Fernfühler. Um schließlich die Temperatur in einem Lüftungskanal zu regeln oder zu überwachen, gibt es spezielle Kanalfühler.

Kontaktbelastung

Ein wichtiger Punkt beim Einsatz von Thermostaten mit potentialfreien Kontakten ist die Kontaktbelastung. Auf die drei verschiedenen Werte zur Kontaktbelastung, die Hersteller in der Regel angeben, wurde schon im Artikel der letzten Ausgabe „Druckschalter“ hingewiesen. Diese Belastungsfälle gelten auch für Thermostate, deshalb an dieser Stelle nochmals eine kurze Zusammenfassung. Bei diesen drei Werten handelt es sich um den rein ohmschen Wert (in diesem Fall ist klassisch die höchste Kontaktbelastung möglich), den teilinduktiven und den rein induktiven Belastungsfall. Ein Beispiel für eine ohmsche Belastung (Lastbezeichnung: AC1) ist eine Elektrowiderstandsheizung für die Abtauung. Dieser Belastungsfall ist bei der Auswahl eines Abtaubegrenzungsthermostaten, über den direkt die Heizung geschaltet wird, auszuwählen. Teilinduktiv (AC3) ist beispielsweise ein Elektromotor. Natürlich fällt darunter auch ein Verdichter, der direkt vom Thermostaten geschaltet wird. Eine Spule (AC15) hingegen, wie sie bei Magnetventilen verwendet wird, wirkt als induktive Last für ein Thermostat-Kontaktsystem.

Elektrischer Anschluss

Bei einem Standard-Thermostaten „KP“ mit Wechselkontaktsystem sind normalerweise drei Anschlusskontakte zu sehen, auf die die Adern des Elektrokabels aufgelegt werden können. Dies ähnelt der Kontaktbelegung bei „KP“-Druckschaltern. Bei den drei Anschlüssen handelt es sich um „Phase rein“ (Kontaktbezeichnung „1“), „Wärmewirksinn“ (Kontaktbezeichnung „2“) und „Kältewirksinn“ (Kontaktbezeichnung „4“). Dabei spielt es keine Rolle, wenn bei einer Zweierbelegung „Phase rein“ („1“) und „Kältewirksinn“ („4“) miteinander verwechselt werden. Der Anschluss „Wärmewirksinn“ („2“) wird in der Kältetechnik eher selten benutzt. Eine Ausnahme besteht zum Beispiel darin, wenn aus bestimmten Gründen gegengeheizt werden muss. Denkbar ist hier die Ansteuerung einer Elektroheizung. Konkret wird bei einem „KP61“ von Danfoss (Raumthermostat) „Phase rein“ auf Kontakt 1 und „Kältewirksinn“ auf Kontakt 4 gelegt.

Einstellung

Die Thermostate zur Wand- bzw. Blechkonsolenmontage „KP“ bieten folgende Einstellmöglichkeiten. An der Frontseite des Gerätes sind zwei getrennt voneinander einstellbare Skalen zu sehen. Dabei handelt es sich links um den Sollwert und rechts daneben um die Differenzeinstellung (Hysterese). Auf der linken Skala wird nun der obere Schaltwert und auf der anderen Seite die Differenz eingestellt. Aus Schaltwert minus Differenz ergibt sich der Abschaltwert. Bei gleichzeitigem Elektroanschluss auf den Kontakten „1“ und „4“ wird nun bei dem links eingestellten Wert eingeschaltet (z.B. der Verdichter geschaltet) und bei diesem Wert minus der rechts eingestellten Differenz wieder abgeschaltet. Beispiel: Wert links „-10“ °C, Wert rechts „6“°C – entspricht einem Abschaltwert von -16 °C. Da es sich hier um ein mechanisches Bauteil handelt, ist der Wert für die Differenz nicht immer genau gleich. Er unterscheidet sich je nach eingestelltem Schaltwert. Der genaue Differenzwert kann entweder empirisch an der Anlage durch Nachjustierung ermittelt oder aber durch ein entsprechendes Nomogramm (Bestandteil der Instruktionen zu „KP“) genau bestimmt werden. Für die Praxis ist die Verfahrensweise „linker Wert minus Differenz an der Skala rechts“ in der Regel ausreichend.

IP-Schutzgrad

Der IP-Schutzgrad kann je nach Örtlichkeit und Umgebungsfaktoren ein weiterer wichtiger Punkt sein. IP-Schnellkurs: Die erste Stelle der beiden Zahlen, die den IP-Schutzgrad ausmachen (z.B. IP54), beschreibt den Schutzgrad für Berührungsschutz, die zweite Stelle den für Wasserschutz. Ein IP-Grad von IP 3* besagt, dass ein Draht mit einem Durchmesser von 2,5 mm nicht in das so zertifizierte Gerät eindringen können darf. IP*3 bedeutet außerdem eine Eignung für fallendes Sprühwasser bis 60 ° gegen die Senkrechte. Pauschal lässt sich sagen, je höher der Schutzgrad, umso besser ist das Gerät gegen Staub-, Schmutzpartikel und gegen Feuchtigkeit geschützt. Standard-Thermostate „KP“ besitzen einen Schutzgrad von IP33 gegen Staub- und Feuchtigkeitseinwirkung. Wird ein Zubehör-Schutzgehäuse eingesetzt, so ist bereits IP55 erreicht. Ist ein noch höherer IP-Schutzgrad erwünscht, so gibt es die Baureihe „RT“, die für besonders unwirtliche Umgebungen konzipiert wurde. Diese besitzen IP-Schutzgrade von 54 bis 66, je nach Ausführung.

Elektronische Thermostate bzw. Kühlstellenregler

Bislang bezogen sich alle Ausführungen ausschließlich auf mechanische Thermostate. Diese Thermostate sind in Bezug auf Zuverlässigkeit, Robustheit und Einfachheit der Anwendung auch in Zukunft kaum aus der Kältetechnik wegzudenken. Dennoch kann es in einigen Fällen sinnvoll sein, elektronische Thermostate bzw. Kühlstellenregler einzusetzen. Speziell durch die Bündelung von Funktionen wie z.B. Raumtemperaturregelung mit Abtaubegrenzung und Anzeige der Raumistwerttemperatur, die es heute bei allen gängigen Kühlstellenreglern gibt, bieten diese Geräte oft Vorteile. Außerdem kann der Wunsch nach spezifischen Hysteresewerten zur Auswahl eines elektronischen Thermostaten führen, da bei mechanischen Geräten nicht immer jeder beliebige Hysterese- bzw. jeder Schaltdifferenzwert realisierbar ist.

Information

Der Inhalt basiert auf der gleichnamigen Broschürenserie der Firma Danfoss (www.danfoss.de/kaelte), die sich mit den grundlegenden Zusammenhängen in Kompressionskälteanlagen und den zugehörigen Grundkomponenten beschäftigt. Die Serie wendet sich an Kältemonteure im Service und Anlagenbau, an Quereinsteiger in die Kältetechnik, an Auszubildende zum Kälteanlagenbauer und an alle, die sich gerne einmal wieder sukzessive das praxisorientierte Basiswissen der Kälte einverleiben möchten.

Ejektoren werden zur Effizienzsteigerung in CO2-Boostersystemen eingesetzt.

Der Ejektor

*c-Ejector wird zur Effizienzsteigerung in CO2 - Boostersystemen eingesetzt. In Verbindung mit einem Hochdruckventil können wahlweise drei verschiedene Typen Gas- und zwei Typen Flüssigejektoren beliebig miteinander kombiniert werden.

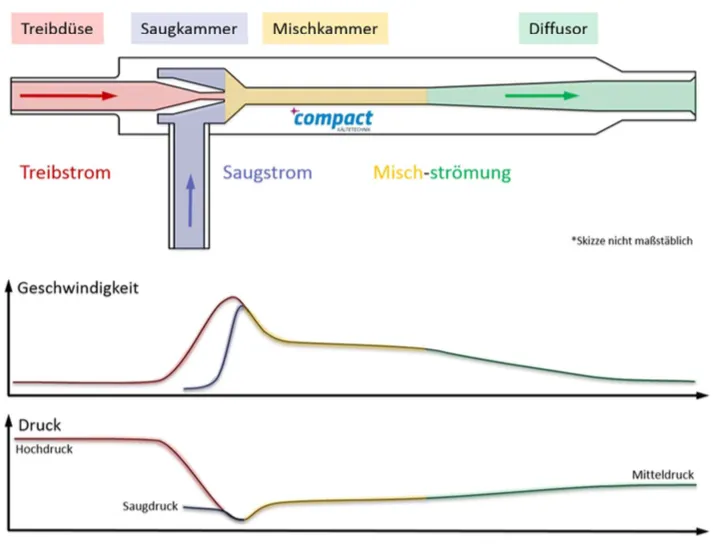

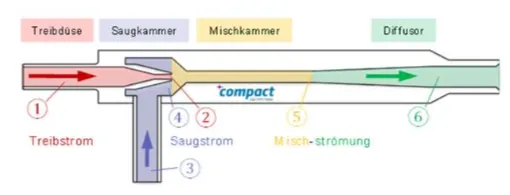

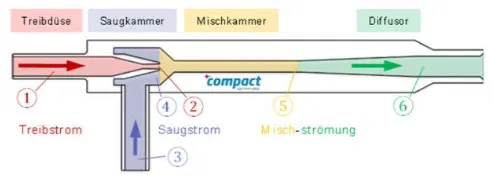

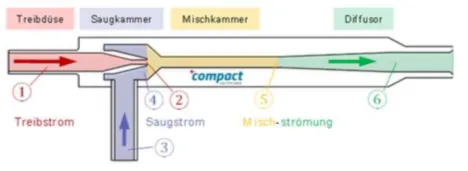

Prinzipielle Wirkungsweise eines Ejektors

Der *c-Ejector nutzt die im Kältemittel am Gaskühleraustritt vorhandene Expansionsarbeit aus, um einen anderen Teilmassenstrom anzusaugen und auf ein höheres Druckniveu zu fördern. Das auf Hochdruckniveau aus dem Gaskühler austretende CO2 wird in der Treibdüse beschleunigt. Als Folge dessen sinkt der statische Druck und die aus der Treibdüse austretende Strömung weist einen niedrigeren Druck als der Saugdruck der NK-Stufe auf. Dadurch kann wahlweise Gas oder Flüssigkeit von der Saugseite der NK-Verdichter abgezogen werden. Beide Teilströme vermischen sich in der Mischkammer. Im Diffusor wird die Strömung wieder entschleunigt, was eine Druckanhebung auf Mitteldruckniveau bewirkt. Nach dem Diffusor wird das Gemisch in den Mitteldruckabscheider geleitet.

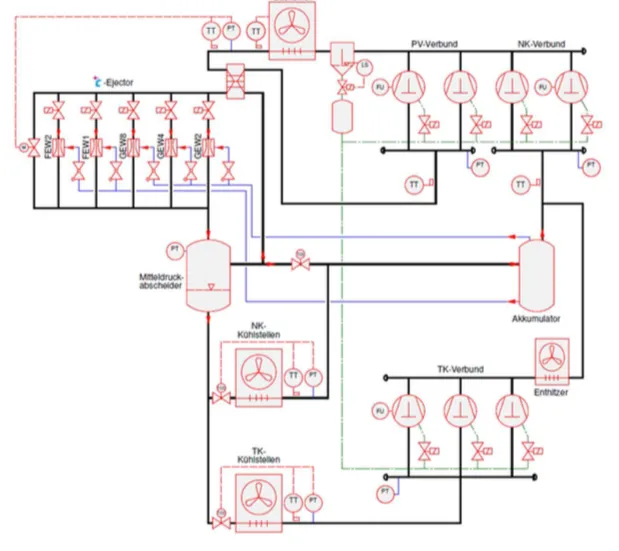

Einbindung des *c-Ejectors in ein Booster-System

Ausgangspunkt für die Einbindung des *c-Ejectors in eine R744-Kälteanlage ist ein Booster-System mit Parallelverdichtung. Das im Mitteldruckabscheider anfallende Flashgas wird von einem Parallelverdichter abgesaugt und so der Druck im Mitteldruckabscheider konstant gehalten. Zusätzlich können Gasejektoren installiert werden, welche das nach den NK-Kühlstellen verdampfte Gas vor den NK-Verdichtern absaugen und es auf einen höheren Druck wieder in den Mitteldruckabscheider fördern.

Wird nach den NK-Kühlstellen ein Akkumulator hinzugefügt, können die Kühlstellen quasiüberflutet betrieben werden. Die sich im Akkumulator ansammelnde Flüssigkeit wird von den Flüssigejektoren abgesaugt und wieder in den Mitteldruckabscheider gefördert.

Funktionsweisen von Gas- und Flüssigejektoren

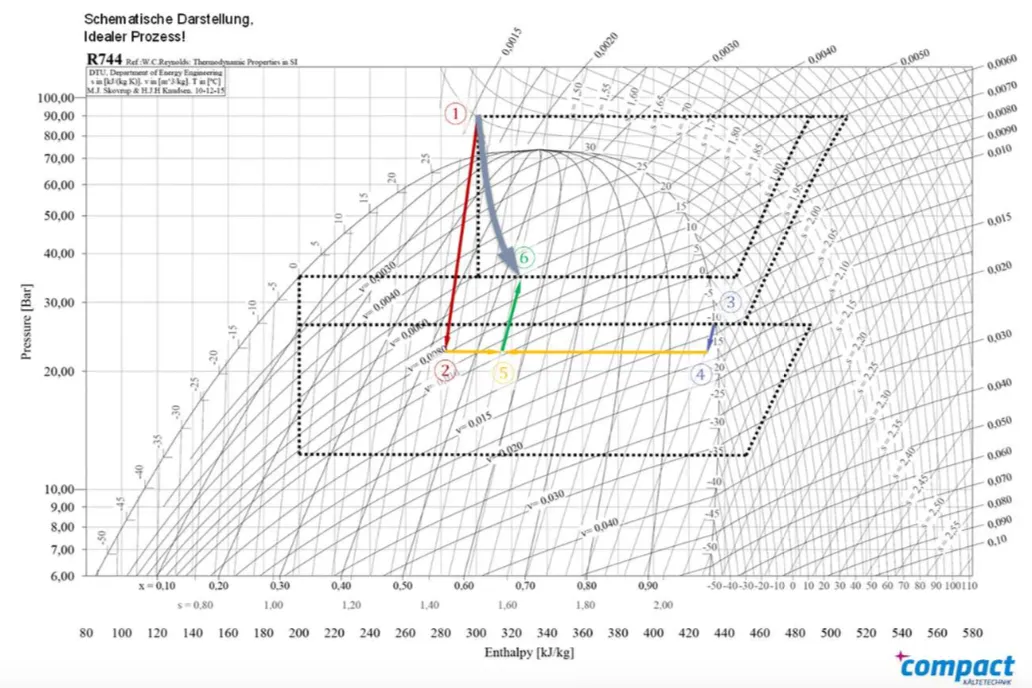

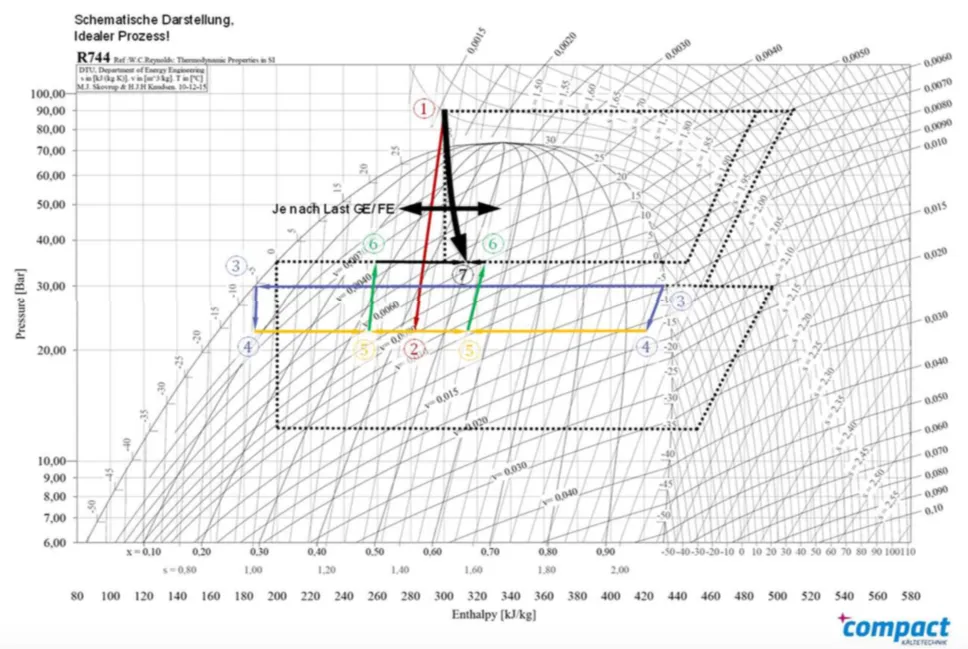

Es wird generell zwischen zwei Arten von Ejektoren unterschieden: Gas- und Flüssigejektoren. Doch worin besteht genau der Unterschied zwischen Gas- und Flüssigejektor? Schauen wir uns zunächst den Gasejektor im log p-h-Diagramm an:

Der Treibstrom wird von 1 nach 2 in der Treibdüse unter das NK- Druckniveau entspannt. Gesättigtes Gas kann von 3 nach 4 angesaugt werden. Je nach Mitreißverhältnis stellt sich Punkt 5 am Mischkammerende ein. Im Diffusor wird das Gemisch von 5 nach 6 wieder verdichtet. Die Wirklinie des Gasejektors weist somit einen höheren Dampfanteil im Mitteldruckabscheider auf.

Von den NK-Verdichtern entzieht der Gasejektor einen Kältemittelmassenstrom und fördert diesen in den Mitteldruckabscheider. Aus diesem saugt der Parallelverdichter das anfallende Gas ab. Der Effizienzvorteil besteht darin, dass der Parallelverdichter eine geringere Druckdifferenz zum Hochdruck aufbringen muss als der NK-Verdichter und dieser somit entlastet wird.

Voraussetzung für den wirksamen Einsatz des Flüssigejektors ist die quasiüberflutete Betriebsweise der Kühlstellen. Der Flüssigejektor wirkt hier wie eine Kältemittelpumpe. Er fördert flüssiges Kältemittel direkt aus dem saugseitigen Akkumulator der Normalkältestufe in den Mitteldruckbehälter. Der Akkumulator ist ein Behälter, welcher vor den NK-Verdichtern verbaut ist und die Flüssigkeit von der Gasphase trennt. Der durch den Ejektor angesaugte Massenstrom kann wieder direkt den Kühlstellen zugeführt werden. Es kann weiterhin ein herkömmliches Einspritzventil an den Kühlstellen zum Einsatz kommen, welches nach einer sehr geringen Überhitzung unterhalb des MSS geregelt wird. Ein erhöhter Wärmeübergangskoeffizient bewirkt bei gleicher Wärmeübertragerfläche eine niedrigere mögliche Temperaturdifferenz zwischen Kältemittel und Kälteträger. Infolge dessen kann die Verdampfungstemperatur angehoben werden. Die NK-Verdichter müssen nur noch eine geringere Druckdifferenz zum Hochdruck aufbringen.

Der Treibstrom wird von 1 nach 2 in der Treibdüse unter das NK-Druckniveau entspannt. Gesättigte Flüssigkeit kann von 3 nach 4 angesaugt werden. Je nach Mitreißverhältnis stellt sich Punkt 5 am Mischkammerende ein. Im Diffusor wird das Gemisch von 5 nach 6 wieder verdichtet. Die Wirklinie des Flüssigejektors weist somit einen niedrigeren Dampfanteil im Mitteldruckabscheider auf.

Mithilfe des Flüssigejektors kann also „kostenlos“ die anfallende Flüssigkeit wieder auf Mitteldruck gepumpt werden. Der größte Effizienzgewinn wird erzielt, wenn beide Arten von Ejektoren miteinander kombiniert werden.

Gas- und Flüssigejektoren saugen aus dem Akkumulator jeweils gesättigtes Gas bzw. gesättigte Flüssigkeit ab. Je nach Lastverhältnis von Gas- zu Flüssigejektoren stellt sich nach Mischung beider Teilströme ein Punkt 7 ein, der den Eintritt in den Mitteldruckabscheider kennzeichnet.

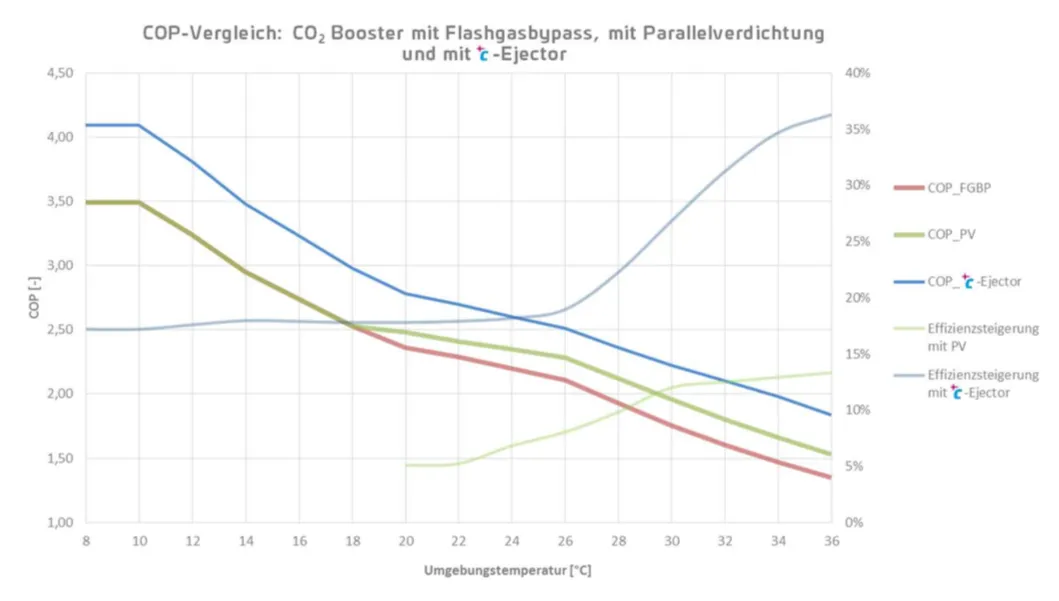

Effizienzgewinn mit *c-Ejector

Bereits ein Booster mit Flashgas-Bypass kann bei niedrigen Außentemperaturen (<10...15°C, je nach Auslegung) effizienter als eine herkömmliche zweistufige Kälteanlage (z.B. Kaskade mit R134a / R744, Satellitenverbund mit R404A) betrieben werden. Aufgrund des transkritischen Betriebes muss der Booster aber bei hohen Außentemperaturen deutliche Einbußen hinnehmen. Um dem entgegenzuwirken, ist zunächst der Einbau eines Parallelverdichters empfehlenswert. Dieser sorgt dafür, dass der im Sommer anfallende hohe Flashgas-Anteil im Sammler nicht mehr durch die NK-Verdichter abgesaugt werden muss. Je nach Auslegung des Parallelverdichters gibt es einen Ausschaltpunkt, unter dem wieder auf Flashgas-Bypass-Modus umgeschaltet werden muss. An wenigen Tagen im Jahr sind dennoch Einsparungen von deutlich über 10 % zu erwarten.

Mit der Installation von *c-Ejectoren kann bei richtiger Auslegung des Gesamtsystems die Kälteanlage ganzjährig effizienter betrieben werden. Durch die Gasejektoren fällt auch im subkritischen Betrieb genügend Flashgas im Mitteldruckabscheider an, sodass sich die Laufzeit des Parallelverdichters verlängert. Bei hohen Außentemperaturen liegen durch die Auslegung der Ejektoren auf einen typischen Sommertag die Effizienzgewinne deutlich über denen der Parallelverdichtung.

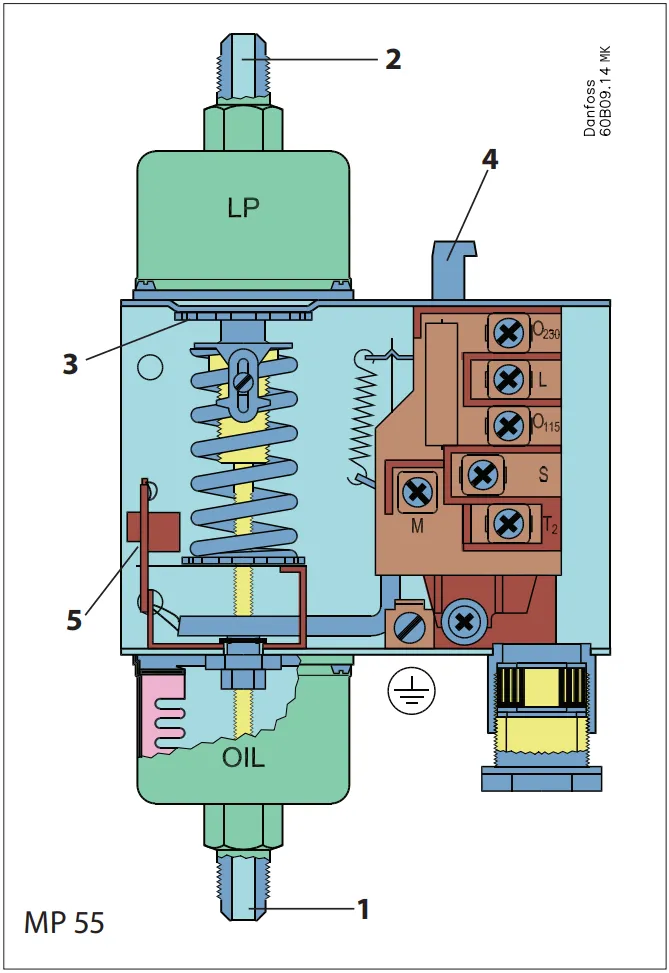

Einführung Öldifferenzdruckschalter MP 54, MP 55, MP 55A

MP 54 und MP 55 Öldifferenzdruckschalter werden als Sicherheitsschalter zum Schutz von Kälteverdichtern vor einem zu niedrigen Schmieröldruck im Kälteverdichter eingesetzt. Bei zu niedrigem Öldruck schaltet der Öldifferenzdruckschalter den Verdichter nach einer gewissen Zeit ab. MP 54 und MP 55 werden in Kältesystemen verwendet, in denen HFCKW und nicht brennbare HFKW-Kältemittel eingesetzt werden. MP 55A wird in Kältesystemen mit R717 eingesetzt. MP 55A kann auch in Systemen mit HFCKW und nicht brennbaren HFKW-Kältemitteln eingesetzt werden. MP 54 hat einen fest eingestellten Differenzdruck und ein thermisches Zeitrelais mit einer festen Auslösezeit. MP 55 und 55A haben einen justierbaren Differenzdruck und sind mit oder ohne thermisches Zeitrelais lieferbar.

Besonderheiten

- Großer Regelbereich

- Lässt sich bei Tiefkühl-, Kühl- und Klimaanlagen einsetzen

- kann für HFCKW und nicht brennbare HFKW Kältemittel eingesetzt werden

- Elektrische Anschlüsse auf der Vorderseite der Einheit

- Geeignet für Wechsel- und Gleichstrom

- Kabelverschraubung für Kabel mit 6 – 14 mm Durchmesser

- • Kleine Kontaktdifferenz

Zulassungen

- CE-Zeichen gemäß LVD 2006/95/EC EN 60947-1, EN 60947-4-1, EN 60947-5-1

- China Compulsory Certificate, CCC Ausführungen mit UL und CSA Zulassung sind auf Anfrage lieferbar

Schiffszulassungen

- Germanischer Lloyd, GL Registro Italiano Navale, RINA (MP55)

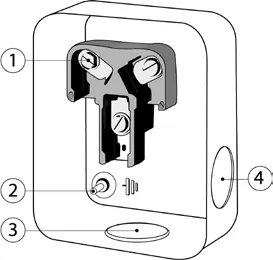

Aufbau Öldifferenzdruckschalter

- Anschluss an die Druckseite des Schmiersystems, OIL

- Anschluss an die Saugseite der Kälteanlage, LP

- Einstellscheibe (MP 55 und MP 55A)

- Rückstelltaste

- Prüfvorrichtungabel

Die Funktion des Druckschalters ist lediglich vom Differenzdruck (Druckunterschied) zwischen den beiden entgegengesetzt wirkenden Wellrohrelementen bedingt, während sie von den absoluten Drücken, die auf die Wellrohre einwirken, unabhängig ist. MP 55 und 55A können mit Hilfe der Druckeinstellscheibe (3) auf verschiedene Differenzdrücke eingestellt werden. Der eingestellte Differenzdruck wird an der innenseitigen Skala abgelesen. MP 54 ist fest eingestellt und hat keine Druckeinstellscheibe. Der vom Werk aus eingestellte Differenzdruck ist in die Frontplatte des Geräts eingeschlagen.

Technische Daten

Funktion

Bleibt der Öldruck während des Anlaufens aus oder fällt er während des Betriebs unter den eingestellten Wert ab, kommt der Verdichter nach Ablauf der Auslösezeit zum Stillstand. Der elektrische Kreis wurde in zwei getrennte Kreise unterteilt, einem Sicherheitskreis und einem Differenzkreis.

Das Zeitrelais (e) im Sicherheitskreislauf wird aktiviert, wenn der effektive Schmieröldruck, der Öl-Differenzdruck (der Differenzdruck zwischen Pumpendruck und Saugdruck), kleiner ist als der eingestellte Sollwert. Das Zeitrelais wird deaktiviert, wenn der Öldifferenzdruck größer ist als der eingestellte Sollwert plus der Kontaktdifferenz.

elektrischer Schaltplan

Die beiden Begriffe Öldifferenzdruck und Kontaktdifferenz, werden in den zwei Diagrammen unten dargestellt. Beide müssen bei der Verwendung von Öldifferenzdruckschaltern beachtet werden.

Das erste zeigt die Funktion des Differenzdruckschalters bei der Inbetriebnahme, das zweite die Funktion während des Betriebs.

Bei der Abnahme

Pos. A: Ordnungsgemäßer Anlauf Während der Inbetriebnahme erfolgt ein Aufbau des Schmieröldrucks auf die eingestellte/feste Differenz zuzüglich der Kontaktdifferenz, bevor das Zeitrelais ausschaltet (hier nach 45 Sekunden). Im Pkt. A öffnet der Kontakt T1-T2 und das Zeitrelais wird ausgeschaltet. Normaler Schmieröldruck für den Verdichter ist ausreichend.

Pos. B: Der Schmieröldruck steigt nicht auf die eingestellte/feste Differenz zuzüglich Kontaktdifferenz, bevor das Zeitrelais ausläuft. Im Punkt B unterbricht das Zeitrelais den Betriebskreis L-M und der Verdichter schaltet aus. Ein evtl. auf Klemme S angeschlossener Signalgeber wird aktiviert. Ein Wiederanlauf kann durch Betätigung der Reset-Taste und Behebung der Fehlerursachen nach ca. 2 Minuten erfolgen.

Im Betrieb

Pos. C: Der Schmieröldruck fällt während des Betriebs unter die eingestellte/feste Differenz. Im Punkt C wird der Sicherheitskreis T1-T2 geschlossen, und das Zeitrelais aktiviert.

Pos. D: Der Schmieröldruck steigt auf die eingestellte/feste Differenz zuzüglich Kontaktdifferenz, bevor das Zeitrelais ausläuft. Im Pkt. D öffnet der Sicherheitskreislauf T1-T2 und das Zeitrelais wird ausgeschaltet. Normaler Schmieröldruck für den Verdichter ist ausreichend.

Pos. E: Der Schmieröldruck fällt während des Betriebs unter die eingestellte/feste Differenz. Im Punkt E wird der Sicherheitskreis T1-T2 geschlossen und das Zeitrelais aktiviert.

Pos. F: Der Schmieröldruck bleibt unter der eingestellten/festen Differenz. Im Punkt F unterbricht das Zeitrelais den Betriebskreis L-M und der Verdichter schaltet aus. Ein evtl. auf Klemme S angeschlossener Signalgeber wird aktiviert. Ein Wiederanlauf kann durch Betätigung der Reset-Taste und Behebung der Fehlerursachen nach ca. 2 Minuten erfolgen.

Nach dem Anlauf

Nach der Inbetriebnahme ist zu prüfen, ob der Differenzdruckschalter nach Wunsch arbeitet.

Drücken Sie für diese Kontrolle die Prüfvorrichtung (links im Gehäuse).

Durch Halten der Vorrichtung nach unten wird der Verdichtermotor nach Ablauf der am Zeitrelais angeführten Auslösezeit ausgeschaltet.

Abmessung und Gewicht

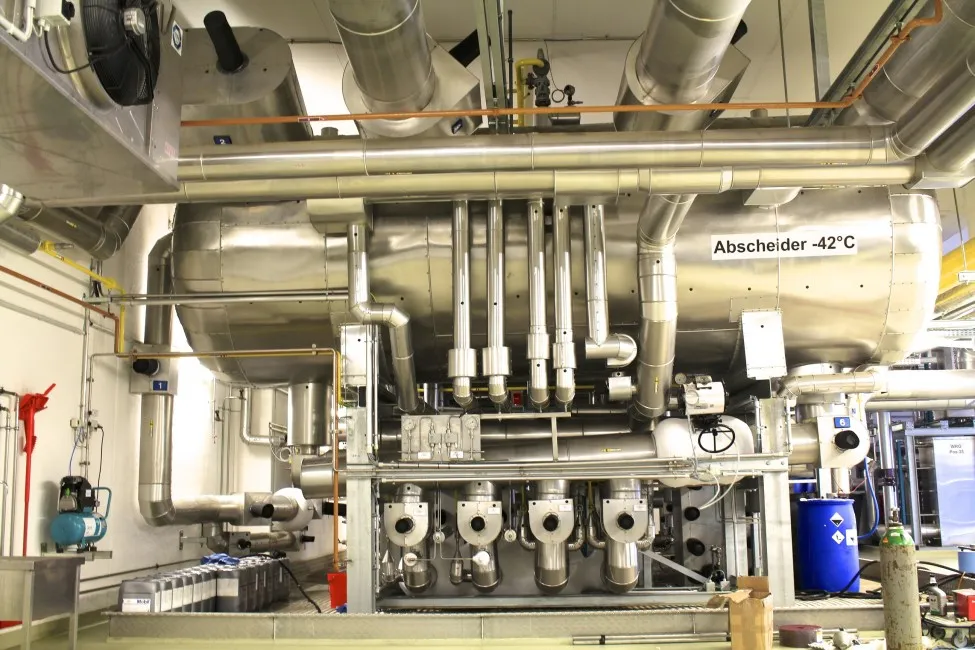

Ist ein meist liegender Druckbehälter mit großem Speichervolumen, welcher vorwiegend bei Kälteanlagen mit Pumpenumwälzung zur Anwendung kommt.

Bei größeren Ammoniak-Kälteanlagen werden meist überflutete Verdampfer mit mehrfacher Kältemittelumwälzung verwendet. Durch den Zwangsumlauf mittels Kältemittelpumpen können große Entfernungen zwischen der Kältezentrale (Maschinenraum) und den Verbrauchern überbrückt werden.

Die Umwälzzahl n gibt dabei das Verhältnis der von der Pumpe geförderten flüssigen Kältemittelmenge zu der bei Volllast verdampften Kältemittelmenge im Verdampfer an.

Mit zunehmender Kältemittelgeschwindigkeit steigt der Wärmeübergangskoeffizient vom Kältemittel zur Verdampfer-Innenwand stark an. Er erreicht bei n = 2 . . . 3 ein Maximum, welches bei höherer Umwälzung (n) wieder langsam abnimmt. Wegen der unsicheren Druckabfall Bestimmung im Verdampferkreislauf wird n = 3 bis 4 empfohlen.

Für die Funktionssicherheit derartiger Anlagen ist ein Flüssigkeitsabscheider von entscheidender Bedeutung. Der Abscheider stellt das Bindeglied zwischen dem Verdichter- und dem Verdampferkreislauf dar und unterteilt somit den Kältekreislauf. In ihm wird einerseits das verflüssigte Kältemittel aus dem Verflüssiger entspannt und das nicht verdampfte Kältemittel aus den Verdampfern abgeschieden.

Der Abscheider-Sammler hat somit im wesentlichen folgende Aufgaben zu erfüllen

Zum einen muss er für alle Betriebszustände der Kälteanlage ausreichend flüssiges Kältemittel zur Verfügung stellen und sammeln.

Zum anderen den nicht verdampften flüssigen Kältemittelanteil aus dem Flüssigkeits- Dampfgemisch abscheiden, welches aus dem Verdampferkreislauf zurückströmt.

Der Anteil an flüssigem Kältemittel im Abscheider wird sehr von der Belastung der Verdampfer beeinflusst. Die Lastanforderung im Verdampferkreislauf ändern sich häufig so schnell, dass sie nicht durch die Regelung abgefangen werden können.

Bei Verringerung der Belastung in den Verdampfern siedet die Flüssigkeit weniger und die Verdampfer nehmen mehr flüssiges NH3 auf, da die Kältemittelpumpen gleichmäßig weiter fördern sinkt folglich der Flüssigkeitsstand im Abscheider.

Bei steigender Belastung am Verbraucher bzw. Verdampfer, durch erhöhtem Wärmeeintrag, entsteht mehr Kältemitteldampf. Dies hat zu Folge, dass der Verdampfer weniger flüssiges Kältemittel beinhaltet. Das zurückströmende flüssige Kältemittel sorgt nun für einen Anstieg des Füllstandes im Abscheider.

Folgenden Kriterien sind bei der Dimensionierung des Abscheiders zu berücksichtigen

- Ein ausreichendes Volumen des Behälters über der Flüssigkeit um die Abscheidung der aus dem Verdampferkreislauf zurückströmenden Flüssigkeitströpfchen sicherzustellen.

- Eine ausreichende Entfernung zwischen dem Eintritt der Rücklaufleitung aus dem Verdampferkreislauf und dem Saugleitungsanschluss für dem Verdichterkreislauf am Abscheider.

- Ein ausreichendes Gesamtvolumen des Abscheiders, um die schwankende Flüssigkeitsaufnahme der Verdampfer, infolge veränderter Belastung, oder beim Abtauen auszugleichen.

- Auf Grund der geringen Löslichkeit von Kältemaschinen Ölen mit Ammoniak, setzt sich Öl am niedrigsten Punkt im Abscheider ab. Um es aus dem Abscheider zu entfernen, empfiehlt es sich ein Ölsumpf mit entsprechender Ölrückführung zu konzipieren.

- Gewährleistung eines minimalen Flüssigkeitsstandes, um einen kavitationsfreien Pumpenbetrieb zu garantieren. Die Wirbelbildung am Eintritt in das oder die Saugrohre zu den Kältemittelpumpen sind unbedingt zu vermeiden.

Fazit:

Der Flüssigkeitsabscheider ist das zentrale Organ in der industriellen NH3-Kälteanlage mit Pumpenbetrieb. Die Auslegung, Berechnung und Stutzen Anordnung ist von entscheidender Bedeutung. Ein falsch dimensionierter Verdichter ist austauschbar, ein falsch dimensionierter Flüssigkeitsabscheider ist fatal und nur durch sehr hohen Aufwand zu ersetzten. Somit sollte man sehr genau die Anforderungen an die Anlage kennen, auch im Hinblick auf mögliche Anlagen Erweiterungen.

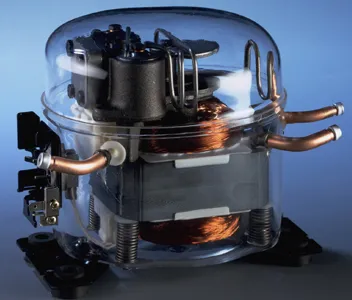

Hermetische Verdichter für die Kältetechnik

Das an jedem hermetischen Verdichter zu findende Typenschild enthält wichtige Informationen für den Käufer oder Nutzer und auch für den Auslieferungsprozess.

Zu den wichtigsten Eckdatenzählen Typenbezeichnung des Verdichters, Art des einsetzbaren Kältemittels sowie die elektrischen Anschlussdaten.

Am Saugstutzenwird das gasförmige Kältemittel in den Verdichter gesaugt, auf der gegenüberligenden Seite vomVerdichtergehäuse befinden sich der Prozess- und der Druckgasanschluss . Das verdichtete Kältemittel wird über den Druckgasanschluss aus demVerdichter zum Kondensator gefördert . Über den Prozessanschluss wirdnach der Installationdes Verdichters das Kältemittel eingefüllt. Dies erfolgt üblicherweise am Ende der Montagestraße im Herstellerwerk.

Der elektrische Anschluss befindet sich außen am Verdichter. Je nach Modell ist die Anlassvorrichtung ab Werk mit einer passenden Schutzabdeckung aus Kunststoff vormontiert.

Das Verdichtergehäuse besteht aus Stahlblech, dabei ist der obere Deckelteil mit dem unteren Gehäuseteil verschweißt. Diese Verbindung ist hermetisch abgedichtet, somit wird sichergestellt, dass kein Kältemittel nach draußen gelangen kann. 4 Federn halten die Mechanikeinheit (Motor, Zylinder und Ventileinheit) des hermetischen Verdichters im Gehäuse sicher in der mittigen Position. Außen am Gehäuse befinden sich zwei Fußplatten zum Befestigen des Verdichters im Gerät.

Der Motor ist ein sehr wichtiges Teil des Verdichters, er besteht aus Stator, Rotor und Stromkabel. Um eine Schwingunsübertragung vom Motordes Verdichters auf das Verdichtergehäuse zu vermeinden, wird der Verdichtermotor auf Federelementen gelagert. Dieses Prizip der Konstruktion hält denArbeitsgeräusch-Pegel gering.

Der Stator besteht aus einem Eisenpaket mit zwei Kupferwicklungen. Das Paket besteht aus Blechen. Die Wicklungen sind gut geschützt, damit sich eventuell lösende Drahtstücke keine Schäden verursachen können. Im Gegensatz zum Stator hat der Rotor einen mit Aluminium umgossenen Eisenkern.

Jeder Verdichtertyp erhält eine passendeelektrische Anlassvorrichtung. Sie dient dazu, den hermetischen Verdichter zu starten; hierzu liefert sie den dafür nötigen Strom an die Hilfswicklung (Anlasswicklung) des Motors.

Sobald der Verdichtermotor eine gewisse Drehzahl erreicht hat, sinkt die Stromaufnahme der Hauptwicklung und die Anlasswicklung wird durch die Startvorrichtung abgeschaltet.Der Motor erhält seinen Strom über ein flexibles Kabel.

Die Einheit aus Kolben und Zylinder besteht aus vier Teilen:

- Block

- Ausgangsrohr

- Kurbelwelle

- Kolben

Das Ausgangsrohr ist oben auf dem Block befestigt, unten an der Kurbelwelle befindet sich eine Ölpumpe. Zum Kolben gehört eine per Kolbenbolzen mit ihm verbundene Pleuelstange.

Im Innern des Blocks befinden sich zwei Ausgangskammern, die es ermöglichen, dass das Kältemittel zum Druckanschluss gelangen kann. Die Windungen des Ausgangsrohrs machen dieses noch flexibler.

Die Kurbelwelle ist fest mit dem Rotor verbunden, sie verwandelt die Drehbewegung des Motors in Kolbenhübe. Durch diese Kolbenhübe bewegt sich der Zylinder auf und ab. Die Bewegung macht es möglich, dass das Kältemittel eingesaugt, verdichtet und am Schluss am Druckanschluss herausgedrückt wird.

Die Ventileinheit beinhaltet ein Ausgangsventil und eine Saugeinheit, beide befestigt auf der Ventilhauptplatte. Die Ventile öffnen und schließen die Ventilscheiben während der Ansaug- und Auslass-Takte.

Dadurch kann das verdichtete Kältemittel in die Ausgangskammern gelangen. Schließlich gibt es auch noch einen Geräuschdämpfer zum Dämpfen des Ansauggeräuschs. Er sitzt zwischen dem Sauganschluss und der Saugseite der Pumpeneinheit.

Komponenten eines hermetischen Verdichters

- 1 Gehäuse mit Anschlüssen und Fußplatten

- 2 Oberer Deckel

- 3 Block mit Statorhalterung

- 4 Stator (mit Schrauben)

- 5 Rotor

- 6 Ventileinheit (Schrauben, Zylinderdeckel, Dichtungen, Ventilplatte)

- 7 Kurbelwelle mit Hülse

- 8 Pleuelstange mit Kolben

- 9 Ölansaugrohr

- 10 Federn mit Aufhängungen

- 11 Druckrohr (Schraube, Scheibe, Dichtung)

- 12 Anlassvorrichtung (PTC Starter, Abdeckung, Zugentlastung für Leitungen)

"Mit freundlicher Freigabe der Secop GmbH"