Einleitung

Optimale Verdampferfüllung selbst bei starken Belastungsschwankungen, flexible MOP-Punkte und möglichst hohe Verdampfungstemperaturen zur Steigerung der energetischen Effizienz sind stets ein Thema für Anlagenbauer und Betreiber in der Kältetechnik. Diesen Anforderungen kann mit den üblichen thermostatischen Expansionsventilen oft nicht in ausreichendem Maße Rechnung getragen werden. Elektronische Expansionsventile hingegen sind hierfür hervorragend geeignet.

Kleine Überhitzung - höhere Verdampfungsdrücke - besserer COP

Die Vorteile einer elektronischen Überhitzungsregelung liegen klar auf der Hand. Der Verdampfer wird stets optimal mit Kältemittel befüllt. Selbst bei starken Leistungsschwankungen, also den verschiedensten Teillastfällen, kann die einzuspritzende Kältemittelmenge genau dosiert werden. Dies geschieht, indem die jeweilsaktuelle Überhitzung im Verdampfer über einen Druckmessumformer (in der Abbil- dung 1 mit ,,P“ gekennzeichnet) und einen sehr sensiblen Temperaturfühler (Abbildung 1 ,,S2“) zeitnah an den Regler „EKC 315A“ weitergegeben wird.

Der Regler kann nun Maßnahmen ergreifen, um optimal kleine Überhitzungen zu erreichen. Diese adaptive Reglung der Kältemitteleinspritzung führt zu einer optimalen Nutzung des Verdampfers und damit zu den höchst möglichen Verdampfungsdrücken, die in dieser spezifischen Anlage realisierbar sind. Dies führt nicht nur zu höheren COP-Werten, sondern auch zu Energieeinsparungen, denn der COP-Wert ergibt sich aus dem Quotienten aus Kälte- und Antriebsleistung.

Permanente Optimierung der Überhitzung

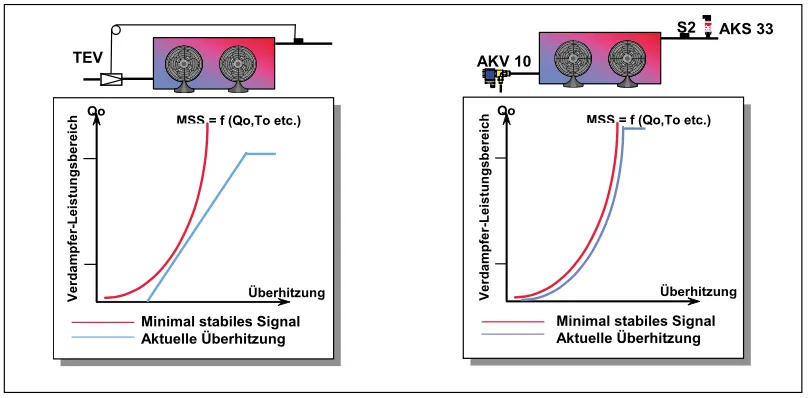

Die Überhitzung passt sich immer dem minimal stabilen Signal (MSS-Linie) des Verdampfers an, so dass es zu keinem Abdriften des Signals in den instabilen Bereich (Abbildung 2 – links der MSS-Linie) kommen kann. Der Regler „EKC315A“ pickt sich dabei zunächst einen beliebigen Überhitzungssollwert heraus, z.B. 8 K. Dann versucht er, diese 8 K als Sollwert in der Anlage zu realisieren. Da hier alle Informationen, d.h. Überhitzungstemperaturwert ,,S2“ und momentaner Verdampfungsdruck ,,P“, zusammenlaufen und außerdem zur Optimierung der Regelungsfunktion zu diesen beiden Werten eine aufgelaufene Historie abgespeichert ist, kann der Regler leicht entscheiden, ob der momentan angestrebte Wert bei den gerade herrschenden Lastverhältnissen machbar ist.

Schwankt beispielsweise der Verdampfungsdruck stark und ergeben sich schnell wechselnde Überhitzungswerte, so ist das eine Zeichen dafür, dass ein höherer Überhitzungssollwert angestrebt werden sollte. Bleiben allerdings Überhitzung und Verdampfungsdruck weitgehend konstant, so kann mit einem niedrigeren Überhitzungssollwert, z.B. 7 K (dann 6 K, 5 K usw.), fortgefahren werden. Die permanente Überprüfung der optimalen Überhitzung ist ein entscheidender Vorteil elektronischer Expansionsregelung gegenüber rein thermostatischen Ventilen. Diese müssten schon im Voraus auf den maximalen Überhitzungssollwert, den die individuelle MSS-Kennlinie der Anlage beschreibt, eingestellt werden. Dieser Wert ist jedoch nicht so einfach festzustellen, so dass bei einem mechanisch-thermostatischen System diese ohnehin schon schlechtere Ausgangsposition meist noch dadurch verschlechtert wird, dass der Monteur bei der Inbetriebnahme einen ,,Sicherheitszuschlag“ zu dem nötigen minimalen Überhitzungswert addiert. Im Hinblick auf die Funktionssicherheit einer Anlage ist das nicht falsch, denn eine etwas höhere Überhitzung ist einem zeitweisen ,,Durchschießen“ sicher vorzuziehen. Allerdings beeinflusst diese Maßnahme die energetischen Sachverhalte in der Anlage negativ. Bei dem elektronischen „EKC 315A“- Einspritzsystem fällt dieser „Sicherheitszuschlag“ weg, da sich das System hinsichtlich der Überhitzung, wie beschrieben, selbst einregelt.

Beliebiger MOP Punkt

Ein wichtiger Punkt, der bei elektronischer Einspritzregelung regelmäßig unterschlagen wird, ist die freie Wahl des MOP-Punktes. Bei dem MOP-Punkt handelt es sich wie schon bei den thermostatischen Expansionsventilen beschrieben um den maximalen Verdampfungsdruck („maximum operating pressure“), mit dem das Expansionsventil arbeitet. Während es bei thermostatischen Expansionsventilen grundsätzlich nur ganz bestimmte MOP-Punkte gibt, für die auch jedes Mal ein anderes Bauteil ausgewählt werden muss (z.B. -20 °C für Tiefkühlanwendungen oder +15 °C als „Klima-MOP“), ist dieser Punkt bei elektronischen Expansionsventilen frei wählbar und kann im Bedarfsfall auch nachjustiert oder komplett abgeändert werden. So kann in den meisten Fällen komplett auf den Einsatz eines Startreglers verzichtet werden, was speziell bei größeren Anlagen einer deutlichen Kostenersparnis gleichkommt. Gleichzeitig ist die Einstellung des gewünschten Sollwertes bei der elektronischen Variante schneller und eleganter zu bewerkstelligen als bei einem mechanischen Startregler.

Bedienung

Die Bedienung des Reglers erfolgt über zwei Drucktasten. Über diese beiden Tasten, kombiniert mit einem dreistelligen Display, lässt sich der Regler komplett programmieren, wobei alle wichtigen Daten angezeigt werden. Somit ist es jedem Monteur an der Anlage möglich, in den Regelkreis einzugreifen oder sich relevante Daten anzeigen zu lassen. In dem Menü für den Regler erscheinen nicht nur grundsätzlich einstellbare Werte wiezum Beispiel der Kältemitteltyp, sondern es ist außerdem auch möglich, über das Eingreifen in Stabilitäts- und Verstärkungsfaktoren genau Einfuss auf bestimmte Abläufe zu nehmen. Das gilt zum Beispiel für die Überhitzungsregelung, so dass ein Pendeln der Überhitzung verhindert werden kann. Weiterhin lässt sich zwischen adaptiver und belastungsabhängiger Überhitzungsregelung wählen. Die adaptive Überhitzungsregelung wurde hier bereits ausführlich beschrieben. Bei der belastungsabhängigen Überhitzungsregelung werden in bestimmten Teillastfällen absichtlich höhere Überhitzungen gefahren, um beispielsweiselängere Verdichtermindestlaufzeiten zu gewährleisten oder um das Bereifungsbild des Verdampfers positiv zu beeinflussen. Damit könnte dann auf die eine oder andere Abtauung verzichtet werden.

Service

Besonders interessant für den Monteur bei der Inbetriebnahme aber auch beim Service an der Anlage ist das Servicemenü der elektronischen Überhitzungsregler. Alle Parameterwerte, die mit „u“ beginnen, zeigen Anlagen-Istwerte an, die für alle Arten von Fehlerdiagnosenbzw. für die Bewertung von Anlagenzuständen wichtig sind. Dabei sind besonders die drei Parameterwerte „Anzeige der Überhitzung“, „Anzeige der Temperatur am S2- Fühler“ (bedeutet am Verdampferausgang) und „Anzeige der Verdampfungstemperatur“ zu beachten. Diese drei Werte geben Aufschluss über den Anlagenzustand. Zum einen sind sie schnell auslesbar und müssen nicht mühsam mit dem Servicemanometer und dem Monteur-Temperaturmessgerät ermittelt werden. Zum anderen sieht man sofort, welche Werte der Regler als gegeben annimmt. So gehört es zur Standardvorgehensweise eines erfahrenen Monteurs, bei elektronischen Systemen vor der eigentlichen Inbetriebnahme zunächst alle Fühler zu überprüfen (bei den üblichen Widerstandsfühlern ist dies recht einfach mit einem Ohm-Messgerät möglich. So hat ein P T1000-Fühler bei 0 °C einen Widerstand von 1000 Ohm), um langwierigen Fehlersuchen bei falsch durch den Sensor aufgenommenen Istwerten vorzubeugen. Durch einen Blick in das Servicemenü entfällt diese Vorgehensweise, denn hier kann direkt beurteilt werden (im Zweifelsfall selber mit dem Thermometer oder Manometer nachmessen), ob der Wert realistisch ist oder nicht.

Manuell Ausgangsrelais schalten

Ähnlich wichtig wie die Eingänge sind natürlich auch die Ausgänge des Reglers. Um speziell diesen Punkt bei der Inbetriebnahme zu vereinfachen, bietet das Reglermenü die Möglichkeit, die Ausgänge für das „AKV“- Ventil, das Magnetventil und den Alarmausgang manuell zu übersteuern. Typisch für Regelprobleme ist die Frage, ob der Regler den Ausgang nicht schaltet, weil er dies aus irgendwelchen Gründen nicht für erforderlich hält, oder weil der den Ausgang z.B. wegen eines Defekts nicht schalten kann. Dieser Punkt hat selbst erfahrene Monteure schon Stunden und Tage an Fehlersuche gekostet. Aus diesem Grundempfiehlt es sich, bei einer Inbetriebnahme grundsätzlich die entsprechenden Ausgangsrelais einmal gezielt einzeln auszuprobieren. So werden auch schnell Verdrahtungs- und Zuordnungsfehler aufgeklärt.

Stetige elektronische Ventile

Grundsätzlich besteht die Möglichkeit, mit einem „ETS“-, „ICM“- oder einem „AKV“- Ventil zu arbeiten. Diese Stellglieder unterscheiden sich wie folgt:

Das „ETS“- und „ICM“-Gerät ist ein stetiges Ventil, das z.B. gerne bei Kaltwassersätzen mit dem Kältemittel R407C eingesetzt wird, wenn jedes Grad Überhitzung zählt und selbst geringste Schwankungen des Verdampfungsdrucks vermieden werden sollen. Der Regler kann als P-, PI- oder PID-Regler eingesetzt werden. Bei der P-Regelung handelt es sich um eine Standardregelung gemäß der Abweichung (Beispiel: Wird die Überhitzung zu groß, wird der Öffnungsgrad des Ventils immer mit der gleichen Geschwindigkeit erhöht). Bei der PI-Regelung kann die „Nachstellzeit“ („I- Anteil) gesondert verändert werden. Das heißt, die Reaktionsgeschwindigkeit der Regelung kann verändert werden, mit anderen Worten, die Regelung wird nervöser oder träger. Beides kann erforderlich sein. Der „D-Anteil“ bei der PID-Regelung optimiert außerdem die Regeleigenschaften bei plötzlicher Sollwertänderung. Dieser Regelmodus ist besonders dann ratsam, wenn das Einspritzsystem mit einer externen Überhitzungssollwertschiebung – z.B. von einer übergeordneten Regelung – betrieben wird. Beim Einsatz eines „ETS“- bzw. „ICM“-Ventils sollte zusätzlich ein Magnetventil in der Flüssigkeitsleitung vorgesehen werden, das ebenfalls vom „EKC“ ansteuerbar ist. Falls tatsächlich auf das Magnetventil verzichtet werden muss, dann ist es unabdingbar, eine USV (unabhängige Spannungsversorgung)an das Stellglied („ICM“) bzw. an den Regler („ETS“) anzuschließen. Das ist unbedingt notwendig, da ein „ICM“ oder „ETS“ im Fall eines plötzlichen Spannungsausfalls auf seiner momentanen Öffnungsposition stehen bleibt und damit weiter Kältemittel in den Verdampfer einspritzt, was zu größeren Schäden bis hin zum Verdichterausfall führen kann. Mit einer USV kann das Ventil selbst in einem solchen Fall immer noch geschlossen werden.

Pulsweitenmodulation

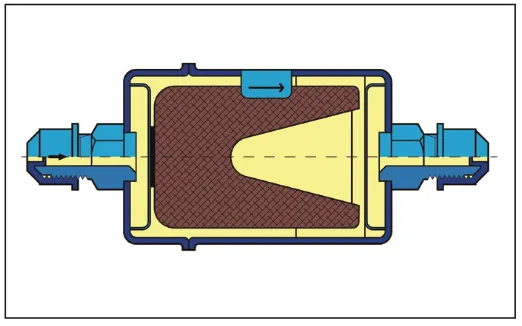

Bei Pulsweitenmodulation und dem Einsatz eines „AKV“-Ventils kann auf ein zusätzliches Magnetventil in der Flüssigkeitsleitung verzichtet werden, da dies den Durchfluss der Flüssigkeitsleitung auch dauerhaft schließen kann und bei Spannungsausfall automatisch in die geschlossene Position zurückfällt.

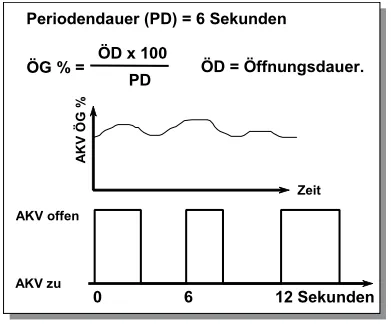

Die Kombination „EKC-AKV“ arbeitet nach dem Prinzip der Pulsweitenmodulation. Das bedeutet, dass das „AKV“-Ventil je nach Öffnungsgrad des Ventils für eine bestimmte Zeit komplett geöffnet und für den Rest der Periodenzeit wieder vollständig geschlossen wird. Bei einem Öffnungsgrad von 50 % und der Standard-Periodendauer von 6 s (diese Größe ist veränderbar) hieße das beispielsweise, 3 Sekunden offen und 3 Sekunden zu (bei 20 % Öffnungsgrad entsprechend 1,2 s auf und 4,8s zu).

Dimensionierung der Flüssigkeitsleitung

Speziell beim Einsatz pulsweitenmodulierter Ventile sollte der Dimensionierung der Flüssigkeitsleitung ein hoher Stellenwert eingeräumt werden. Allgemein wird in der einschlägigen Fachliteratur bei der Auslegung des Durchmessers der Flüssigkeitsleitung eine Geschwindigkeit von 0,5 m/s als Richtwert genannt. Schaut man sich jedoch real existierende Kälteanlagen an, so liegt dieser Wert eher bei ca. 1 m/s. Da dies für normale (stetige) thermostatische Expansionsventile in der Regel kein Problem darstellt, hat sich dieser Richtwert weitgehend eingebürgert. Bei pulsweitenmodulierten Ventilen sieht es jedoch anders aus. Hier sollte man sogar soweit gehen und die 0,5 m/s auf die maximale Ventilleistung und nicht nur auf die Verdampferleistung auslegen. So würden die meisten Anlagenbauer wohl bei einem 7 kW-Verdampfer mit R404A und -10 °C Verdampfung (ohne besondere Unterkühlung) ein 12er-Kupferrohr als Flüssigkeitsleitung auslegen. Die Strömungsgeschwindigkeit wäre mit 0,92 m/s durchaus im üblichen Rahmen. Bei „strikt 0,5 m/s“ wäre dann jedoch ein 15 mm- bzw. 16 mm- Rohr mit ca. 0,5 m/s erforderlich. Wird zu guter Letzt noch die Ventilleistung statt der Verdampferleistung berücksichtigt, könnte sogar ein 18 mm-Rohr notwendig sein (Beispiel: Ventilleistung 10 kW. „AKV“-Ventile werden nie auf 100 % Öffnungsgrad ausgelegt – Öffnungsgrade zwischen 30 und 70 % sind anzustreben). Berücksichtigt man diesen Grundsatz, so treten in der Regel keine beschleunigten Flüssigkeiten im System auf, welche sonst gerne zu röhrenden Geräuschen und zu schwingenden Rohrleitungen führen können. Dann steht ein solches System elektronischer Einspritzung auch in Punkto Langlebigkeit und Zuverlässigkeit einem traditionell thermostatischen System in nichts nach.

Feuchte

Kältefachleute wissen, dass das Thema „Feuchte“ in der Kältetechnik und ganz besonders bei unverpackter Ware, Fleisch, Gemüse und Obst eine wichtige Rolle spielt. Trotzdem wird dieses Thema hier nicht so offensiv angepackt wie in der Komfort-Klimatechnik, in der entsprechende Hygrostate und besonders Dampfbefeuchter bei zu geringer Feuchte flächendeckend genutzt werden. Dennoch kann es auch in Kälteanlagen je nach Situation erforderlich sein zu entfeuchten. Hierfür werden üblicherweise indirekte Maßnahmen eingesetzt wie z. B. die Veränderung der Verdampferlüfterstufen bzw. der Verdampfergeschwindigkeit. (D.h. langsamere Ventilatorgeschwindigkeit = tiefere Verdampfungstemperatur = Entfeuchtung und umgekehrt). Mit einem elektronischen Einspritzsystem kann dieser Punkt direkt beeinflusst werden: Einfach den Überhitzungssollwert mit einem externen Signal von 4-20 mA schieben und schon wird bei kleinstmöglichen Überhitzungswerten keine oder kaum Entfeuchtung bzw. bei großen Überhitzungswerten hohe Entfeuchtung erzielt. Natürlich gilt auch hier, dass der Taupunkt für eine Entfeuchtung immer unterschritten werden muss. Die Einjustierung eines solchen Systems kann durch die ausgeschiedene Kondensatmenge am Verdampfer stets recht einfach vorgenommen werden. Ein solches System eignet sich neben Gemüse- und Obstlagerung im Übrigen auch für Komfortklima-RLT-Anlagen und Klimaschränke.

Stephan Bachmann,

Danfoss Kältetechnik, Offenbach